MATERIAALKUNDE II

HOOFDSTUK 1:

FASEDIAGRAMMEN

DEFINITIES

COMPONENT: een van de materiaaltypen waaruit een legering is opgebouwd

SOLUTE (opgeloste stof): component in de legering waarvan een kleine concentratie aanwezig is

SOLVENT (oplosmiddel): component waaruit de legering voor het grootste deel bestaat

OPLOSBAARHEIDSLIMIET: maximale concentratie ‘solute’ atomen die kunnen worden opgelost in de

‘solvent’. Wanneer er meer ‘solute’ wordt toegevoegd, ontstaat er een tweede vaste oplossing of

componentmet een andere samenstelling. De oplosbaarheidslimiet is afhankelijk van de temperatuur.

FASE: homogeen gedeelte van een systeem dat uniforme fysische en chemische eigenschappen heeft.

Wanneer er in een systeem meer dan een fase aanwezig is, zal iedere fase zijn eigen eigenschappen hebben en

zal er tussen de fasen een grens zijn waar de eigenschappen abrupt veranderen.

HOMOGEEN SYSTEEM: systeem waarin maar één fase voorkomt

HETEROGEEN SYSTEEM (mengsel): systeem waarin meerdere fasen voorkomen

MICROSTRUCTUUR: de ordening van een materiaal op microniveau. Voor een metaallegering betreft dit het

aantal fasen, hun verhoudingen en de manier waarop ze geordend zijn.

FASE-EVENWICHT: een systeem bestaande uit meerdere fasen is in fase-evenwicht indien de faseeigenschappen constant zijn over de tijd. Fasediagrammen geven voor verschillende temperaturen de

faseverhoudingen weer indien het systeem in fase-evenwicht is. In werkelijkheid is een solid systeem vrijwel

nooit in evenwicht omdat het extreem lang duurt dit evenwicht te bereiken. We spreken van een

METASTABIEL systeem.

EÉN-COMPONENT FASEDIAGRAM: een fasediagram van een systeem dat bestaat uit één component

waarvan de samenstelling constant wordt gehouden. In dat geval zijn druk en temperatuur de variabelen. Deze

variabelen worden tegen elkaar uitzet in een 2D-plot. In deze plot worden de verschillende fasen aangegeven.

De fasegrenzen geven aan onder welke omstandigheden het materiaal een faseverandering ondergaat.

1.1

INTERPRETATIE VAN FA SEDIAGRAMMEN

Een veelgebruikt type fasediagram is een fasediagram waarin de druk constant wordt gehouden en de

temperatuur en de samenstelling de variabele parameter zijn. In dit hoofdstuk behandelen we BINAIRE

FASEDIAGRAMMEN, wat wil zeggen dat het materiaal uit twee componenten bestaat.

Voor een systeem waarvan de samenstelling en de temperatuur bekend zijn, kunnen uit het fasediagram drie

dingen worden afgeleid: de aanwezigen fasen, de samenstelling van deze fasen en de verhoudingen tussen de

fasen. Doordat je de temperatuur en de samenstelling weet, weet je in welk punt in het fasediagram je je

bevindt. Je kunt nu direct de aanwezige fasen aflezen. Indien er sprake is van één enkele fase, is de

samenstelling van deze fase simpelweg de algemene samenstelling welke je af kunt lezen aan de horizontale

as. Indien er twee fasen aanwezig zijn, kan voor elke fase de samenstelling worden bepaald door een

horizontale lijn te trekken door het punt binnen het betreffende twee-fasen-gebied, zoals in Figuur 1-1. De

punten waar deze lijn de fasegrenzen kruist, beschrijven de samenstellingen van de fasen. In de figuur is 𝐶𝐿 de

samenstelling van de vloeistof en 𝐶𝛼 de samenstelling van fase 𝛼.

Figuur 1-1: Koper-nikkel fasediagram (ingezoomd) met een schematische weergave van de ontwikkeling van de microstructuur

gedurende (extreem langzame) koeling

Indien er meerdere fasen aanwezig zijn, kun je de verhoudingen tussen de fasen afleiden op basis van de

HEFBOOMREGEL. Opnieuw maken we gebruik van de eerder getrokken horizontale lijn. De hefboomregel is

op basis van Figuur 1-1 gedefinieerd als

𝛼𝑣𝑎𝑠𝑡 =

𝛼𝑣𝑙𝑜𝑒𝑖𝑏𝑎𝑎𝑟

𝐴𝐵

𝐴𝐶

𝐵𝐶

=

𝐴𝐶

(1.1)

(1.2)

waarin 𝛼𝑣𝑎𝑠𝑡 en 𝛼𝑣𝑙𝑜𝑒𝑖𝑏𝑎𝑎𝑟 staan voor de fracties van 𝛼 en de vloeistof.

1.2

ISOMORFE LEGERINGEN

Een legering is ISOMORF indien beide componenten volledig oplosbaar zijn in elkaar, zoals nikkel en koper.

Wanneer we dit materiaal vanuit het vloeistofgebied langzaam afkoelen (zodat het fase-evenwicht behouden

blijft), ontstaat een microstructuur zoals in Figuur 1-1 weergegeven. Dit koelproces komt overeen met een

recht omlaag gaande beweging in het fasediagram. Zodra de grenslijn van het twee-fasen-gebied gepasseerd is,

begint zich 𝛼 te vormen. Naarmate we verder afkoelen, verplaatsen we meer naar rechts op de horizontale lijn

in het twee-fasen-gebied, wat betekent dat het percentage vaste stof 𝛼 toeneemt. Uiteindelijk passeren we de

tweede grenslijn van het twee-fasen-gebied en is al het materiaal gestold tot 𝛼.

Opgemerkt dient te worden de 𝛼 die als eerste ontstaat, initieel een andere samenstelling heeft dan de 𝛼 die

ontstaat bij lagere temperaturen. Dit komt doordat bij een lagere temperatuur de kruispunten van de

horizontale lijn met de grenslijnen van het twee-fasen-gebied naar links verplaatsen. Omdat zodanig langzaam

wordt afgekoeld dat het fase-evenwicht behouden blijft, verandert de samenstelling van het ontstane 𝛼

naarmate de temperatuur verder daalt. Op deze manier heeft alle 𝛼 aan het eind van het koelproces dezelfde

samenstelling. Over het algemeen wordt echter sneller afgekoeld waardoor het fase-evenwicht niet behouden

blijft en het ontstane 𝛼 zich niet genoeg kan herstructureren. Hierdoor heeft het eindmateriaal geen uniforme

samenstelling, zoals schematisch weergegeven in Figuur 1-2.We spreken van kristalsegregatie. Wat in deze

figuur ook te zien is, is dat de grenslijn tussen het twee-fasen-gebied en het 𝛼-gebied zodra het stollingsproces

begint, begint af te wijken van de theoretische grenslijn. Dit komt de samenstelling van het laatst ontstane 𝛼

afwijkt van de gemiddelde samenstelling van 𝛼. De stippellijn geeft deze gemiddelde samenstelling weer. In

punt c’ bevat de gemiddelde samenstelling dus 42% Ni terwijl het 𝛼 dat bij deze temperatuur ontstaat 40% Ni

bevat. Dit betekent ook dat het stollingsproces niet eindigt in punt d’ maar in punt e’, omdat pas hier de

gemiddelde samenstelling 35% Ni is.

Figuur 1-2: Schematische weergave van de ontwikkeling van de microstructuur gedurende snelle koeling

Isomorfe legeringen zijn over het algemeen harder dan niet-legeringen. Dit komt doordat in vaste fase het

toevoegen van andere componenten leidt tot versterking. Deformaties kunnen zich minder makkelijk

verplaatsen waardoor er minder plastische vervorming optreedt.

1.3

EUTECISCHE SYSTEMEN

Een tweede type veelvoorkomend fasediagram is zoals die van lood en tin in Figuur 1-3. Er zijn drie één-fasegebieden: 𝛼, 𝛽 en 𝐿. 𝛼 bestaat voornamelijk uit lood, 𝛽 voornamelijk uit tin. 𝐿 is de vloeibare fase waarin beide

componenten vloeibaar zijn. Lood en tin zijn maar beperkt in elkaar oplosbaar: er is een heel groot twee-fasengebied 𝛼 + 𝛽 waarin beiden fasen naast elkaar bestaan.

Figuur 1-3: Lood-tin fasediagram met een schematische weergave van de ontwikkeling van de microstructuur gedurende (extreem

langzame) koeling

De horizontale lijn bij 183 °C is de EUTECTISCHE LIJN: onder deze lijn is er geen vloeibare fase. Punt E heet het

EUTECTICUM. In dit punt stolt (bij afkoeling) direct alle vloeistof. In dit punt zijn alle drie de fasen in

evenwicht.

Figuur 1-4: Schematische weergave van de ontwikkeling van de microstructuur gedurende (extreem langzame) koeling

Afhankelijk van de samenstelling zijn verschillende typen microstructuren mogelijk. Stel we koelen langzaam af

volgens de stippellijn in de linker afbeelding in Figuur 1-4. Deze legering bestaat voor 15% uit tin. Zodra de

grens van het twee-fasen-gebied 𝛼 + 𝐿 overschreden is, ontstaan kiemen 𝛼. Wanneer de tweede grens van dit

gebied wordt overschreden, is al het materiaal gestold tot 𝛼. Bij verdere afkoeling komen we in het twee-fasengebied 𝛼 + 𝛽. Door het dalen van de temperatuur wordt de oplosbaarheidslimiet van tin in 𝛼 overschreden en

ontstaan kleine 𝛽-fase-deeltjes. Deze deeltjes groeien naarmate de temperatuur verder daalt, omdat de

verhouding tussen 𝛼 en 𝛽 verandert (hefboomregel).

Wanneer een lood-tin legering met 40% tin afkoelen (rechter afbeelding in Figuur 1-4), zien we in eerste

instantie dezelfde ontwikkeling. Wanneer de grens tussen de twee-fasen-gebieden 𝛼 + 𝐿 en 𝛼 + 𝛽 gepasseerd

wordt. In dit punt stolt de nog aanwezige vloeibare fase 𝐿. Hieruit ontstaat gelijktijdig zowel 𝛼 als 𝛽. Er wordt

een lamelstructuur gevormd. De eerder gevormde 𝛼-fase verandert niet significant.

1.4

EUTECTICUM, EUTECTOÏ DE, PERITECTICUM EN PERITECTOÏDE

Behalve het eerder genoemde eutecticum kunnen er meer punten worden gespecificeerd waar drie fasen

samenkomen. We specificeren vier punten waarin van een één-fase- in een twee-fasen-systeem wordt

overgegaan.

EUTECTICUM: bij afkoeling door een eutecticum wordt overgegaan van één vloeibare fase naar twee

vaste fasen

𝐿

→

←

koelen

𝛼(𝑠) + 𝛽(𝑠)

(1.3)

verwarmen

EUTECTOÏDE: bij afkoeling door een eutectoïde wordt overgegaan van één vaste fase naar twee vaste

fasen

→

𝛾(𝑠)

←

koelen

𝛼(𝑠) + 𝛽(𝑠)

(1.4)

verwarmen

PERITECTICUM: bij verwarmen door een peritecticum wordt overgegaan van één vaste fase omgezet

naar een vloeibare en een vaste fase

→

𝐿 + 𝛼(𝑠)

←

koelen

𝛽(𝑠)

(1.5)

verwarmen

PERTECTOÏDE: bij verwarmen door een peritecticum wordt overgegaan van één vaste stof naar twee

vaste stoffen

𝛾(𝑠) + 𝛼(𝑠)

→

←

koelen

𝛽(𝑠)

(1.6)

verwarmen

1.5

FASEREGEL VAN GIBBS

De FASEREGEL VAN GIBBS beschrijft het verband tussen het aantal vrijheidsgraden 𝐹, het aantal

componenten 𝐶 en het aantal fasen 𝑃.

𝐹 = 𝐶 − 𝑃 + 2(𝑝, 𝑇)

(1.7)

Het aantal vrijheidsgraden is het aantal variabelen (temperatuur, druk, samenstelling, e.d.) die gespecificeerd

moeten worden om het systeem volledig te definiëren, met andere woorden, de variabelen die onafhankelijk

van elkaar kunnen veranderen. De laatste term, 2(𝑝, 𝑇) is het aantalprocesvariabelen,in dit geval de druk en de

temperatuur. Wanneer we de druk buiten beschouwing laten, is deze term niet 2 maar 1. Wanneer we deze

wet toepassen op een 2 componentensysteem en de druk buiten beschouwing laten, geldt 𝐹 = 3 − 𝑃. Voor

een één-fase-gebied levert dit 𝐹 = 2, wat betekent dat je zowel de temperatuur als de samenstelling moet

specificeren. Voor een twee-fasen-gebied geldt 𝐹 = 1, wat betekent dat, wanneer je de temperatuur vastlegt,

de samenstelling bekend is. Je weet immers de samenstelling van de componenten. De totale samenstelling

daarentegen weet je niet omdat je de verhouding tussen de componenten niet weet op basis van alleen een

temperatuur. In het eutecticum, waar drie fasen aanwezig zijn, geldt 𝐹 = 0. Dit komt doordat dit punt een vast

punt is: de temperatuur en samenstelling zijn beide gespecificeerd.

1.6

HET IJZER-KOOLSTOF SYSTEEM

Het meest toegepaste is dat van ijzer-koolstoflegeringen. Zowel staal (0,008-2,14% C) als gietijzer (2,14-6,7% C)

vallen binnen deze groep. Dit fasediagram is weergegeven in Figuur 1-5. Helemaal links zien we dat puur ijzer

twee faseovergangen ondergaat voordat het smelt. Bij kamertemperatuur is het FERRIET (𝛼), kubisch vlakken

gecentreerd ijzer. Boven 910 °C verandert de structuur naar die van AUSTENIET (𝛾), kubisch ruimtelijk

gecentreerd ijzer. Helemaal rechts in het diagram, dat maar loopt tot een koolstofpercentage van 6,7%, wordt

ijzercarbide gevormd (𝐹𝑒3 𝐶), oftewel CEMENTIET.

Figuur 1-5: Het ijzer-ijzercarbide fasediagram

Indien we een legering met 0,77% koolstof (extreem langzaam) afkoelen vanuit het austenietgebied, verandert

de microstructuur zoals weergegeven in de linker grafiek in Figuur 1-6. Er ontstaat een lamelstructuur genaamd

PERLIET. De kristallen bestaan uit laagjes ferriet en laagjes cementiet.

Indien we een legering hebben met minder dan 0,77% koolstof, dan verandert de microstructuur zoals

weergegeven in de middelste grafiek. Zodra de eerste grenslijn van het twee-fasen-gebied 𝛼 + 𝛾 overschreden

is, ontstaan 𝛼-kiemen aan de grenzen van de 𝛾-korrels. Ook nu veranderen de samenstelling van het 𝛼 en 𝛾

naarmate we verder afdalen in het 𝛼 + 𝛾-gebied. Wanneer we verder afkoelen tot over de tweede grens,

wordt alle overgebleven austeniet omgezet in perliet. Het eerder gevormde ferriet verandert vanaf dit punt

niet meer van samenstelling.

Indien we een legering hebben met meer dan 0,77% koolstof, dan verandert de microstructuur zoals

weergegeven in de rechter grafiek. In principe gebeurt er hetzelfde als in de middelste grafiek, behalve dat er in

het twee-fasen-gebied 𝛾 + 𝐹𝑒3 𝐶 geen ferriet maar cementiet ontstaat.

Figuur 1-6: Schematische weergave van de microstructuur van een ijzer-koolstoflegering met 0,77% C (links) en minder (midden) en

meer (rechts) dan 0,77% C

Opnieuw moet worden opgemerkt dat bovenstaande afleidingen alleen gelden indien het fase-evenwicht

behouden blijft. Omdat we echter enkel te maken hebben met vaste fasen, zou dit betekenen dat we extreem

langzaam moeten afkoelen. In werkelijkheid gebeurt dit niet en wordt de diagram dus niet exact gevolgd. Dit

wordt in het volgende hoofdstuk nader besproken.

Het toevoegen van extra legeringselementen heeft een grote invloed op het ijzer-ijzercarbide fasediagram. Een

van de effecten is het verplaatsen van het eutecticum. Deze effecten worden echter buiten beschouwing

gelaten.

HOOFDSTUK 2:

2.1

FASETRANSFORMATIES

DE KINETICA VAN FASE TRANSFORMATIES

Afkoeling is te beschrijven als geleidelijke verandering van de evenwichtsstructuur. Er treden tijdens het

afkoelen (vanuit vloeibare toestand) echter processen op zoals stollen en het ontstaan van nieuwe vaste fasen

die niet kunnen verlopen onder evenwichtsomstandigheden. Diffusie, het proces dat aan de basis staat van

fasetransformaties, heeft tijd nodig waardoor er afwijkingen ten opzichte van de evenwichtsstructuur kunnen

ontstaan. In deze paragraaf behandelen we het effect van de koelomstandigheden op de structuur. Hiertoe

delen we eerst het transformatieprocesop in twee stappen: kiemvorming en groei.

2.1.1

KIEMVORMING

We onderscheiden twee typen kiemvorming: homogene en heterogene kiemvorming. HOMOGENE

KIEMVORMING vindt uniform door het gehele materiaal plaats terwijl HETEROGENE KIEMVORMINGenkel

plaatsvindt op onzuiverheden.

HOMOGENE KIEMVORMING

Een fasetransformatie zal alleen spontaan optreden indien de VRIJE ENTHALPIE∆𝐺 een negatieve waarde

heeft. Er zijn twee bijdragen aan deze vrije enthalpie: het vrij enthalpieverschil tussen de vaste en vloeibare

fase (∆𝑔𝑉) en de verandering van de grensvlakenergie (𝛾 ∙ 𝐴). De totale vrije enthalpieverandering is gelijk aan

de som van deze bijdragen, oftewel

4

∆𝐺 = 𝜋𝑟 3 ∆𝑔 + 4𝜋𝑟 2 𝛾

3

(1.8)

De eerste term heeft een negatieve invloed op ∆𝐺: een groot verschil in vrije enthalpie tussen de gevormde

vaste stof en de vloeistof leidt tot een daling van ∆𝐺. De tweede term heeft een positieve invloed: het ontstaan

van een grensvlak tussen keim en vloeistof verhoogt de vrije enthalpie. Figuur 2-1 zet ∆𝐺 uit tegen 𝑟. Hier zien

we dat in eerste instantie de positieve term 4𝜋𝑟 2 𝛾 harder groeit, totdat de kritische kiemgrootte 𝑟𝑐 bereikt is.

Hiervoor geldt

𝑟𝑐 = −

2𝛾

∆𝑔

(1.9)

De vrije energie in dit punt is de activeringsenergie, de energie die nodig is om een stabiele kern te verkrijgen.

Hiervoor geldt

∆𝐺𝑐 =

16𝜋𝛾 3

3(∆𝑔)2

Figuur 2-1: Vrije energie t.o.v. kiemradius

(1.10)

Het is aantoonbaar dat een grote onderkoeling (𝑇 ≪ 𝑇𝑚 ) leidt tot een grote ∆𝑔. Daarbij horen een lage ∆𝐺𝑐 en

een kleine 𝑟𝑐 .Zonder onderkoeling (𝑇 ≥ 𝑇𝑚 ) gebeurt er niets, kiemvorming levert geen energetisch voordeel.

Naarmate je meer onderkoelt, ontstaan er niet alleen sneller, maar bovendien meer stabiele kiemen, zodat er

een fijne korrelstructuur ontstaat. Hierbij moet wel worden opgemerkt dat naarmate je verder onderkoelt,

diffusie langzamer gaat en de atomen minder snel clusteren. Een hele lage temperatuur is dus ongewenst. Er

kan een optimumtemperatuur worden afgeleid waarbij het aantal kernen dat per tijdseenheid ontstaat

maximaal is.

HETEROGENE KIEMVORMING

Op plekken waar onzuiverheden zitten, ontstaan gemakkelijker nieuwe kiemen. De kritische korrelgrootte 𝑟𝑐 is

hetzelfde als bij homogene kiemvorming, alleen is de bijbehorende activeringsenergie ∆𝐺𝑐 lager. Dit komt

doordat hier de vrije grensvlakenergie lager is.

2.1.2

GROEI

Wanneer een kiem eenmaal de kritische grootte bereikt heeft, begint het groeiproces. De groeisnelheid neemt

toe met de temperatuur omdat diffusie dan sneller plaatsvindt. Hieruit volgt dat bij een temperatuur vlak

onder 𝑇𝑚 weinig kiemen ontstaan die snel groeien, terwijl bij een temperatuur ver onder 𝑇𝑚 heel veel kiemen

ontstaan die juist langzaam groeien. In het eerste geval ontstaat een grove structuur, in het tweede geval juist

een hele fijne structuur. Dit effect is duidelijk zichtbaar bij het gieten van staal: aan de wand van een gietvorm

is er veel onderkoeling en ontstaat een meer fijnkorrelige structuur dan verder van de wand vandaan. Dit is

zichtbaar in Figuur 2-2.

Figuur 2-2: Korrelstructuur van een gietstuk

Bij het uitgroeien van kiemen tot kristallieten speelt de temperatuurverdeling rond het grensvlak tussen vaste

stof en vloeistof en de vrijkomende stollingswarmte een rol. Kiemen die vrij in een onderkoelde vloeistof

ontstaan, zullen alleen kunnen groeien wanneer de vrijkomende stollingswarmte via de omringende vloeistof

kan worden afgevoerd. Zij groeien dus in een richting waarin de temperatuur afneemt. Kristallieten met een

kubisch vlakken gecenterd of een kubisch ruimtelijk gecenterd rooster groeien bij voorkeur in <100>-richtingen

omdat daarmee de grootste daling van de vrije enthalpie wordt bereikt. Deze snelle groei van kubusrichtingen

resulteert in DENDRIETEN, kristallen met een typische vorm zoals weergegeven in Figuur 2-3. Bij een eenfase-materiaal zullen deze dendrieten elkaar na verloop van tijd hinderen in de groei, waarna de

tussenliggende ruimtes worden opgevuld. Wanneer echter de primaire uitscheiding wordt gevolgd door de

vorming van een eutectische structuur, dan zijn de primair gevormde dendrieten duidelijk waarneembaar.

Wanneer er in het materiaal een grote temperatuurgradiënt bestaat, zoals in een gietstuk, dan zal de groei in

de richting van deze temperatuurgradiënt zo groot zijn dat de zijtakken van de dendrieten nauwelijks tot

ontwikkeling komen. Er ontstaan zogenaamde stengelkristallen (zie Figuur 2-2).

Figuur 2-3: Dendriet

Tijdens het stollen van een gietstuk kan er een groot temperatuurgebied ontstaan waarin de vloeistof en vaste

stof naast elkaar voorkomen. Reeds gevormde dendrieten kunnen hier gebiedjes met vloeistof afsluiten van

het vloeibare deel waardoor navullen van deze ruimten onmogelijk wordt op het moment dat de afgesloten

vloeistof gaat stollen en daarbij slinkt. Hierdoor wordt het materiaal poreus (MICROPOROSITEIT).

2.2

ISOTHERME TRANSFORMATIEDIAGRAMMEN

Zoals eerder genoemd gaan fasediagrammen uit van fase-evenwicht. Om het fasediagram te volgen, moet heel

langzaam afgekoeld worden. Hoe langzaam zegt het fasediagram niet. Om toch iets over het effect van de tijd

te weten te komen, bekijken we transformatiediagrammen. Een isotherm TRANSFORMATIEDIAGRAMof

TTT-diagram (tijd, temperatuur, transformatie) is een diagram die voor een bepaald materiaal het verloop van

het transformatieproces beschrijft afhankelijk van de koelomstandigheden. Hierin kan worden afgelezen welke

microstructuur ontstaat onder welke koelomstandigheden.

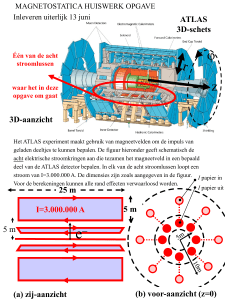

Figuur 2-4 weergeeft het transformatiediagram van een ijzer-koolstoflegering. Hierin zijn de temperatuur en de

(logaritmische) tijd tegen elkaar uitgezet. Je kunt hier als het ware je koelproces in tekenen en aflezen wat er

binnen het materiaal gebeurt. In de figuur zijn drie koelprocessen weergegeven. Een horizontale lijn betekent

dat de temperatuur constant wordt gehouden, een dalende lijn wijst op afkoeling. Echter, omdat het gaat om

een isotherm transformatiediagram, is het diagram enkel toepasbaar op faseovergangen waarbij de

temperatuur niet verandert. Het austeniet moet in korte tijd op de juiste temperatuur worden gebracht

waarna bij deze constante temperatuur een bepaalde fasetransformatie plaatsvindt.

De bovenste stippellijn geven de temperaturen weer waarbij voor de betreffende samenstelling volgens het

fasediagram de faseovergangen plaatsvinden: de bovenste lijn is de temperatuur waar het twee-fasen-gebied

𝛼 + 𝛾 begint en de tweede lijn de temperatuur waarbij het twee-fasen-gebied 𝛼 + 𝐹𝑒3 𝐶 begint (zie Figuur 1-5)

Figuur 2-4: Isotherm transformatiediagram C45

We kunnen de drie getekende afkoelprocessen uitleggen aan de hand van de microstructuur die ontstaat.

Afhankelijk van het koelproces zijn er namelijk meerdere microstructuren mogelijk.

FERRIET & PERLIET: Perliet ontstaat, zoals in paragraaf 1.6 beschreven, wanneer austeniet zodanig

langzaam wordt afgekoeld dat het fasediagram gevolgd wordt. Dit is het geval bij het proces dat door

de groene pijl beschreven wordt. De temperatuur wordt hier constant gehouden op ca. 580 °C. Omdat

de samenstelling niet zodanig is dat we ons precies in het eutecticum bevinden (0,77% C), ontstaat

alvorens de vorming van perliet ferriet (𝛼). De eerste lijn die de groene pijl doorkruist geeft het

beginpunt van de vorming van ferriet aan. De tweede lijn die doorkruist wordt is het beginpunt van de

vorming van perliet uit het resterende austeniet. De derde lijn beschrijft het eindpunt van de

transformatie. Alle austeniet is nu omgezet in ofwel ferriet ofwel perliet.

BAINIET: Bij temperaturen onder de ‘neus’ in Figuur 2-4 ontstaat geen perliet maar bainiet. Bainiet

heeft een veel fijnere microstructuur die alleen zichtbaar is met een elektronenmicroscoop. Het is

opgebouwd uit ferriet met daarin kleine cementietdeeltjes. De blauwe pijl beschrijft een koelproces

waarbij bainiet wordt gevormd.

MARTENSIET: Martensiet ontstaat wanneer austeniet heel snel wordt afgekoeld (afschrikken of

quenchen). De koolstof in het staal krijgt dan geen kans tot diffusie. Bij langzaam afkoelen wordt

kubisch vlakken gecenterd austeniet (deels) omgezet in kubisch ruimtelijk gecenterd ferriet (zie Figuur

2-5). Wanneer austeniet wordt afgeschrokken, kan er geen ferriet ontstaan. In plaats daarvan ontstaat

tetragonaal ruimtelijk gecenterd martensiet (Figuur 2-5 b) dat lijkt op ferriet. De omzetting van

austeniet naar martensiet vereist echter geen diffusie waardoor het in praktisch geen tijd kan

plaatsvinden. Dit is te zien in Figuur 2-4: wanneer austeniet eenmaal is afgekoeld volgens de rode pijl,

verandert er niets meer naarmate de tijd verstrijkt.

Figuur 2-5: Schematische weergave transformatie austeniet-ferriet

2.3

SFEROIDIET: Wanneer austeniet wordt afgekoeld tot een temperatuur vlak onder de eutectische

temperatuur, de temperatuur waarbij volgens het fasediagram cementiet wordt gevormd, dan

ontstaat sferoidiet. Er ontstaan nu geen lamellen ferriet en cementiet zoals bij de vorming van perliet,

maar kleine bolletjes cementiet binnen het ferriet..

CONTINUE KOELING TRANSFORMATIEDIAGRAMMEN

In de voorgaande paragraaf is uitgegaan van een isotherm koelproces. Bij de meeste warmtebehandelingen is

de temperatuur echter niet constant, maar wordt er continue gekoeld. Het geïntroduceerde TTT-diagram moet

daarvoor worden aangepast voor transformaties waarbij de telkens verandert. Het duurt hierdoor langer

voordat een reactie begint en eindigt. De lijnen zijn daardoor naar rechts en naar beneden verschoven. Er

ontstaat een CCT DIAGRAM (continue koeling transformatie), zoals in Figuur 2-6 voor een bepaalde ijzerkoolstoflegering is weergegeven.

Figuur 2-6: Continue koeling transformatiediagram C45

In dit diagram zijn verschillende koelprocessen getekend. De lijnen die doorkruist worden geven opnieuw het

begin- dan wel eindpunt van de vorming van een bepaalde fase.

2.4

MECHANISCH GEDRAG VA N IJZER-KOOLSTOFLEGERINGEN

In de vorige paragrafen zijn verschillende microstructuren geïntroduceerd: perliet, bainiet, sferoidiet en

martensiet. In deze paragraaf worden van elk van deze structuren de mechanische eigenschappen besproken.

PERLIET: Cementiet is harder en brosser dan ferriet. Hoe meer koolstof, des te meer cementiet en

dus des te hoger de hardheid. Verder is perliet harder wanneer de lamellen dun zijn. Er zijn dan meer

grenzen tussen het ferriet en cementiet. Grenzen werken plastische deformatie tegen omdat de

mobiliteit van dislocaties wordt beperkt. Verder beperkt het harde cementiet de

deformatiemogelijkheden van het zachtere ferriet.

SFEROIDIET: Sferoidiet kent geen lamelstructuur. In plaats daarvan bevinden zich bolletjes cementiet

in het ferriet. Sferoidiet is minder hard dan perliet omdat er minder grensvlak is. Sferoidiet is

daarentegen wel taai: een scheur in het taaie ferriet komt maar heel weinig van het brosse cementiet

tegen, waardoor het materiaal ver kan uitrekken voordat het breekt.

BAINIET: Bainiet heeft een fijnere structuur dan perliet en is daardoor sterker en harder

MARTENSIET: Martensiet is de sterkste (en meest brosse) microstructuur. Deze hardheid is te

danken aan de interstitiële koolstofatomen die de beweging van dislocaties hinderen. Dit maakt het

materiaal echter ook bros en dat is soms een probleem. Gelukkig kan de taaiheid worden verhoogd

door het materiaal te temperen. TEMPEREN wil zeggen dat het materiaal wordt verwarmd tot een

temperatuur vlak onder de eutectische temperatuur, de temperatuur waarbij austeniet wordt

gevormd. Het tetragonaal ruimtelijk gecenterd martensiet wordt nu omgezet in ferriet en cementiet.

De microstructuur van getemperd martensiet bestaat uit extreem kleine, uniform verdeelde

cementietdeeltjes in een matrix van ferriet. Getemperd martensiet is praktisch even hard als gewoon

martensiet, alleen veel taaier. Hoe hoger de temperatuur waarbij wordt getemperd, des te

makkelijker diffusie plaatsvindt en des te groter de cementietdeeltjes die worden gevormd. Bij

temperaturen tegen de eutectische temperatuur ontstaat een sferoidietstructuur.

HOOFDSTUK 3:

TOEPASSINGEN EN VERWERKING VAN METAALLEGERINGEN

In dit hoofdstuk wordt behandeld wat je moet weten om het juiste materiaal voor de juiste toepassing te

kiezen. Eerst worden verschillende typen metaallegeringen besproken en daarna het effect van verschillende

productiemethoden en behandelingen.

3.1

TYPEN LEGERINGEN

We onderscheiden grofweg twee typen legeringen: ferrolegeringen en non-ferrolegeringen. Ferrolegeringen

zijn legeringen waarin de hoofdcomponent ijzer is, non-ferrolegeringen zijn niet op ijzerbasis.

3.1.1

FERROLEGERINGEN

IJzerlegeringen kunnen we weer onderverdelen in staal en gietijzer.

STAAL

Staal is een ijzer-koolstoflegering met evt. allerlei andere toevoegingen.

LOW-CARBON STAAL: Low-carbon staal bevat minder dan 0,25% koolstof. De microstructuur

bestaat uit ferriet en perliet. Het is echter niet mogelijk door middel van een warmtebehandeling

hieruit martensiet te vormen. Dit staal is hierdoor niet erg sterk, maar wel heel taai.

MEDIUM-CARBON STAAL: Medium-carbon staal bevat 0,25 tot 0,60% koolstof. Deze legeringen

kunnen wel een warmtebehandeling (afschrikken, temperen) ondergaan om de mechanische

eigenschappen te verhogen. Ze worden vooral gebruikt in getemperde toestand (getemperd

martensiet).

HIGH-CARBON STAAL: High-carbon staal bevat 0,60 tot 1,4% koolstof. Het is daarmee de hardste en

sterkste, maar ook minst taaie staalsoort. Dit type staal wordt eigenlijk alleen in geharde toestand

toegepast.

Naast koolstof kunnen er een hele hoop andere elementen worden toegevoegd aan het staal om de

eigenschappen te verbeteren. Indien er andere elementen worden toegevoegd, spreken we van GELEGEERD

STAAL. Ongelegeerd staal heeft een relatief lage sterkte in ferritsche en perlitische toestand. De hardbare

soorten vertonen een geringe hardingsdiepte, en de sterkte en hardheid in ontlaten toestand nemen snel af

wanneer wordt verwarmd. Om hierin verbetering aan te brengen wordt het materiaal gelegeerd. Deze

legeringselementen zorgen er ofwel voor dat het ferriet harder is (oplosharding) ofwel vormen mengcarbiden

met Fe of enkelvoudige carbiden. Deze carbiden zijn allen hard en bros. De hardingsdiepte neemt toe onder

invloed van de legeringselementen doordat de ‘neuzen’ in het TTT-diagram naar rechts verschuiven en er meer

tijd beschikbaar is om in het martensietgebied te komen. Afhankelijk van de legering onderscheiden we

verschillende typen stalen:

FIJNKORRELIGE FERRITISCH-PERLITISCHE STALEN: Een fijne structuur betekent een hoge

hardheid. Deze fijne structuur kan worden verkregen door te normaliseren of door de eutectoïdische

temperatuur te verlagen. Dit laatste kan worden gerealiseerd door bijvoorbeeld mangaan, nikkel of

koper toe te voegen. De transformatie van austeniet naar perliet vindt hierdoor bij een lagere

temperatuur plaats. De temperatuurval (onderkoeling) is hierdoor groter en er wordt een fijnere

korrelstructuur verkregen. Een derde manier om een fijnkorrelige structuur te verkrijgen is door de

vorming van vanadium-, niobium- en titaniumcarbiden op de korrelgrenzen. De aanwezigheid van

deze carbiden gaat korrelgroei tegen.

DUAL-PHASE STAAL: Dual-phase staal is opgebouwd uit ca. 20% harde martensietdeeltjes in een

matrix van zacht ferriet. Deze structuur kan verkregen worden door na het warm- en koudwalsen het

staal te verhitten tot in het 𝛼 + 𝛾-gebied en vervolgens af te schrikken waarbij het austeniet wordt

omgezet in martensiet. Een tweede manier is door na het walsen in het austenietgebied de band te

laten afkoelen waarbij een deel van het austeniet transformeert in ferriet. Na oprollen van de band

wordt verder afgekoeld en hierbij transformeert het nog resterende austeniet in ferriet.

AUSFORMINGSTAAL:Ausformingstaal wordt verkregen door middel van het ausformingproces dat

schematisch is weergegeven in Figuur 3-1. Het staal wordt vanuit het austenietgebied afgekoeld tot

een temperatuur 𝑇1 en vervolgens in het metastabiele austenietgebied plastisch gedeformeerd.

Daarna wordt verder afgekoeld, waarbij een omzetting in martensiet of martensiet met bainiet

plaatsvindt. Dit proces is alleen mogelijk wanneer de perliet- en bainietneus voldoende naar rechts en

uit elkaar liggen. Dit wordt gerealiseerd door het toevoegen van legeringselementen.

Figuur 3-1: Schematische weergave van het ausformingproces

MARAGING STAAL: Het woord ‘maraging’ heeft betrekking op het feit dat de sterkte bij deze stalen

wordt verkregen door de combinatie van een austeniet-martensiet overgang en een hieropvolgende

precipitatieharding. De belangrijkste legeringselementen zijn nikkel en kobalt. Het gevormde

martensiet is niet hard omdat er door het lage koolstofgehalte geen tetragonale vervorming van het

rooster optreedt. Hierdoor is er een grote dislocatiedichtheid. Na het bewerken in martensitische

toestand wordt de precipitatieharding uitgevoerd.

VERDELINGSSTAAL:Na het harden worden deze stalen ontlaten, waarbij de ontlaattemperatuur

afhangt van de gewenste eigenschappen. Hoe hoger de ontlaattemperatuur, hoe meer verlies aan

hardheid maar hoe taaier het materiaal wordt. De invloed van de legeringselementen is terug te

vinden in de hardingsdiepte.

ROESTVAST STAAL: Roestvaststaal heeft een erg hoge corrosie- en oxidatiebestendigheid door de

toevoeging van chroom. Staal met meer dan 12% Cr is roestvast omdat bij dit chroomgehalte een

gesloten dunne huid van Cr2O3 wordt gevormd. We onderscheiden martensitich, ferritisch en

austenitisch roestvast staal. Martensitisch roestvast staal ontstaat door zodanig

warmtebehandelingen toe te passen dat de hoofdstructuur martensiet is (langzaam afkoelen vanuit

austenietgebied). Austenitisch en ferritisch roestvast staal ontstaan door vanuit het austenietrespectievelijk ferrietgebied het materiaal heel snel op kamertemperatuur te brengen. Beide typen

staal mogen hierna geen warmtebehandeling ondergaan omdat de austeniet- dan wel ferrietstructuur

daarbij verloren gaat.

GIETIJZER

Gietijzers zijn ijzer-koolstoflegeringen met meer dan 2,14% koolstof (en evt. andere elementen). Gietijzers

hebben een lager smeltpunt dan staal. Cementiet (𝐹𝑒3 𝐶) is een metastabiele component en kan onder

bepaalde omstandigheden uit elkaar vallen in ferriet en grafiet: 𝐹𝑒3 𝐶 → 3𝐹𝑒 (𝛼) + 𝐶. Door het koelproces

nauwkeurig te regelen, kan de vorming van grafiet worden gereguleerd.

GRIJS GIETIJZER: Grijs giet ijzer bevat veel koolstof (2,5 tot 4,0%) en veel silicium (1,0-3,0%). Het

grafiet komt meestal vorm in de vorm van vlokken die worden omringd door ferriet of perliet,

afhankelijk van de afkoelsnelheid (zie Figuur 3-2). Grijs gietijzer is vrij zwak en bros doordat de punten

van de grafietvlokken lokaal de spanningsconcentratie verhogen. Voordelen van grijs gietijzer zijn een

hoge slijtageweerstand en een lage viscositeit in vloeibare toestand.

NODULAIR GIETIJZER: Wanneer we een kleine hoeveelheid magnesium en/of cerium toevoegen aan

grijs gietijzer, vormen zich grafietbolletjes in plaats van grafietvlokken (zie Figuur 3-3). Doordat de

geen scherpe hoeken van de grafietvlokken weg zijn, is de sterkte en taaiheid van nodulair gietijzer

veel hoger dan van grijs gietijzer.

WIT GIETIJZER: Wit gietijzer bevat weinig silicium (minder dan 1,0%) en ontstaat door snel af te

koelen. De koolstof is vooral aanwezig in de vorm van cementiet, er is amper grafiet (zie Figuur 3-4).

Door de grote hoeveelheid cementiet is wit gietijzer hard en bros en daarmee moeilijk bewerkbaar.

TEMPERGIETIJZER: Tempergietijzer is wit gietijzer dat is getemperd. Door het witte gietijzer te

verwarmen, valt het cementiet uiteen en wordt grafiet gevormd in de vorm van clusters (zie Figuur

3-5). Tempergietijzer is vergelijkbaar met nodulair gietijzer.

COMPACT GRAFIETIJZER: Compact grafietijzer (CGI) is een soort combinatie van grijs en nodulair

gietijzer: het bevat zowel vlokken als bolletjes grafiet. Het produceren van GCI is hierdoor een

ingewikkeld proces, de omstandigheden moeten heel nauwkeurig gereguleerd worden.

Figuur 3-2: Grijs gietijzer (perlitisch)

Figuur 3-3: Nodulair gietijzer

Figuur 3-4: Wit gietijzer

3.1.2

Figuur 3-5: Tempergietijzer

NON-FERROLEGERINGEN

We onderscheiden twee typen legeringen: gietlegeringen en smeedlegeringen. Gietlegeringen zijn zodanig bros

dat ze na het stollen niet meer gevormd kunnen worden. Dit is wel het geval bij smeedlegeringen.

KOPERLEGERINGEN: Ongelegeerd koper is zodanig zacht dat het moeilijk te bewerken is. Het heeft

echter wel een goede corrosiebestendigheid en geleidingsvermogen. Door extra elementen toe te

voegen kan de sterkte verhoogd worden. Twee bekende koperlegeringen zijn messing (koper+zink) en

brons (koper+tin).

ALUMINIUMLEGERINGEN: Aluminiumlegeringen zijn over het algemeen licht en hebben een hoog

geleidingsvermogen en corrosiebestendigheid (onder bepaalde omstandigheden). Verder is aluminium

taai en daarmee goed bewerkbaar. De sterkte kan worden verhoogd bijvoorbeeld door te legeren of

d.m.v. kouddeformatie.

MAGNESIUMLEGERINGEN: Magnesium heeft een relatief hele lage dichtheid en een goed

geleidingsvermogen. Bij kamertemperatuur is magnesium moeilijk te vervormen, waardoor

kouddeformatie vaak geen optie is. Verder is magnesium niet erg corrosiebestendig.

TITANIUMLEGERINGEN:Titanium heeft een relatief lage dichtheid en een hoog smeltpunt. Verder is

titanium extreem sterk en taai en goed bewerkbaar.

VUURVASTE METALEN: Metalen met een extreem hoog smeltpunt noemen we vuurvast (bijv.

niobium, Nb). Deze materialen hebben een hoge elasticiteitsmodulus, sterkte en hardheid (ook bij

hoge temperaturen).

SUPERLEGERINGEN: Superlegeringen hebben de optimale combinatie van eigenschappen. De

hoofdcomponent is ijzer-nikkel, nikkel of kobalt. Extra elementen zijn vuurvaste metalen, chroom en

titanium.

EDELMETALEN: Er zijn 8 edelmetalen: zilver, goud, platinum, palladium, rhodium, ruthenium, iridium

en osmium. Dit zijn dure metalen met hele goede eigenschappen: ze zijn zacht, taai en

oxidatiebestendig.

NIKKELLEGERINGEN: Nikkel heeft een hoge corrosiebestendigheid en wordt daarom vaak gebruikt

als coating van corrosiegevoelige onderdelen.

ZINKLEGERINGEN: Zink is een zacht metaal met een laag smeltpunt en een lage

corrosiebestendigheid. Door staal te bekleden met een laagje zink dat vervolgens corrodeert

waardoor een beschermend laagje ontstaat. We hebben nu gegalvaniseerd staal.

3.2

PRODUCTIE VAN METALEN

In deze paragraaf wordt een aantal productiemethoden van stalen producten besproken.

3.2.1

VERVORMINGSTECHNIEKE N

We spreken van vervorming wanneer de vorm van een stuk metaal verandert als gevolg van plastische

deformatie. In dit gebeurt bij een temperatuur boven de rekristallisatietemperatuur spreken we van

warmdeformatie, anders van kouddeformatie. Bij warmdeformatie zijn grote vervormingen mogelijk omdat het

materiaal zacht en taai blijf. Kouddeformatie daarentegen leidt tot een toename van de sterkte.

PERSEN: Persen is het vervormen van een over het algemeen heet stuk metaal. Door middel van een

matrijs wordt het materiaal in de juiste vorm gedrukt.

ROLLEN: Bij het rollen wordt een stuk metaal tussen twee rollen door geperst. Zo worden

bijvoorbeeld platen geproduceerd.

EXTRUDEREN: Bij extrusie wordt een metalen stijf door een matrijs geperst waardoor de

dwarsdoorsnede de gewenste vorm aanneemt.

TREKKEN: Bij trekken wordt een stuk metaal door een (taps aflopende) matrijs getrokken waardoor

het materiaal langer en smaller wordt. Zo ontstaat er bijvoorbeeld draad.

3.2.2

GIETTECHNIEKEN

Gieten is het proces waarbij een gesmolten metaal in een matrijs wordt gegoten. Na het stollen wordt de

matrijs verwijderd en heb je je gewenste product.

ZANDGIETEN: Bij zandgieten wordt een mal gevormd door zand heel dicht opeen te persen rondom

een model dat dat gewenste vorm van het eindproduct heeft. De mal wordt geopend, de vorm wordt

verwijderd en het product kan worden gegoten.

MATRIJSGIETEN: Matrijsgieten maakt gebruik van een permanente matrijs. Wanneer het gietsel

gestold is, wordt de matrijs geopend en wordt het product uitgeworpen.

VERLOREN-WAS-GIETEN: Bij deze methode wordt er uit was een model gemaakt dat vervolgens

door een ‘slurrie’ wordt gehaald dat stolt tot de mal. Vervolgens wordt de mal verwarmd waarbij de

was smelt en wegloop. Nu kan de mal gevuld worden.

VERLOREN-SCHUIM-GIETEN: De verloren-schuim-methode is gelijk aan de verloren-was-methode

maar dan met schuim in plaats van was en zand in plaats van ‘slurrie’. Het schuim wordt ook niet

verwijderd voor het gieten, het vaporiseert vanzelf door de hitte.

CONTINU GIETEN: Gesmolten staal wordt in een langgerekte mal gegoten die met water wordt

gekoeld. Op deze manier ontstaat een staaf of balk met constante doorsnede.

3.2.3

1.

2.

3.3

OVERIGE TECHNIEKEN

POEDERMETALLURGIE: Poedermetallurgie is het samenpersen van metaalpoeder gevolgd door een

warmtebehandeling om het geheel aan elkaar te binden.

LASSEN: Bij lassen worden twee metalen onderdelen aan elkaar verbonden. Bij boog- en gaslassen

worden de onderdelen evenals het vulmateriaal verwarmd tot boven het smeltpunt. Vervolgens stolt

het allemaal aan elkaar. De materiaaleigenschappen in het gebied rondom de las zijn door het

verhogen van de temperatuur veranderd. Een andere methode is laserlassen, waarbij met behulp van

een laser het materiaal wordt verwarmd en vast gelast (meestal zonder vulmateriaal).

THERMISCHE BEWERKING EN VAN METALEN

In de vorige hoofdstukken is besproken wat er in een materiaal gebeurt op hoge temperaturen. Op basis van

dit gedrag kan een bepaalde warmtebehandeling worden gekozen om de eigenschappen van het materiaal te

verbeteren. In deze paragraaf behandelen we de details van een aantal van deze processen.

3.3.1

TEMPERINGSPROCESSEN

TEMPEREN is de warmtebehandeling waarbij een materiaal voor een langere tijd op hoge temperatuur wordt

gebracht en vervolgens langzaam wordt afgekoeld. Een reden voor temperen kan spanningsverlaging zijn. In

het materiaal aanwezige spanningen (door bijv. plastische vervorming of krimp) verdwijnen wanneer het

materiaal verwarmd wordt. Wanneer de tempertemperatuur niet hoog is, gaan de effecten van evt.

kouddeformatie en andere warmtebehandelingen niet verloren.

In de rest van de paragraaf zullen we ons richting op het temperen van ferrolegeringen. Afhankelijk van de

temperatuur waarbij het proces plaatsvindt, onderscheiden we drie temperingsprocessen, allen grofweg

weergegeven in Figuur 3-6.

3.

NORMALISEREN: Staal dat plastisch is vervormd bestaat uit langgerekte korrels perliet. Door dit

materiaal te normaliseren, vindt korrelverfijning plaats. Hiertoe moet het materiaal worden verwarmd

tot net in het austenietgebied, zoals het groene gebied in Figuur 3-6 aangeeft. Wanneer alle perliet is

omgezet in austeniet, kan het materiaal in de lucht worden gekoeld zodat opnieuw perliet ontstaat,

maar dan niet langgerekt.

4.

NORMAALGLOEIEN: Normaalgloeien wordt toegepast op staalsoorten (tot 0,60% C) die grote

plastische vervorming zullen ondergaan. De legering wordt verwarmd tot in het rode gebied in Figuur

3-6. Oftewel, tot in het austenietgebied voor samenstelling met minder koolstof dan de eutectische

samenstelling, en anders tot net boven de eutectische temperatuur. Vervolgens wordt het materiaal

in de lucht gekoeld. Het eindproduct is grof perliet, perliet met dikke lagen ferriet en cementiet. Het

materiaal heeft nu een fijne, uniforme korrelstructuur.

5.

ZACHTGLOEIEN: Zachtgloeien wordt toegepast wanneer het materiaal te hard is om te bewerken.

Het staal wordt dan opgewarmd tot net onder de eutectische temperatuur (blauwe gebied in Figuur

3-6). Bij deze temperatuur verandert de perlietstructuur in sferoidiet: de lamellen cementiet worden

bolletjes.

Figuur 3-6: Temperingsprocessen ijzer-koolstoflegeringen

3.3.2

WARMTEBEHANDELINGEN VAN STAAL

Warmtebehandelingen van staal betreffen over het algemeen het snel afkoelen (afschrikken) vanuit het

austenietgebied (HARDEN). Hierbij ontstaat martensiet, een hard en slijtvast staal. Hoe succesvol de

warmtebehandeling is in het vormen van martensiet hangt grotendeels af van de samenstelling van de

legering, het afschrikmedium en de vorm en grootte van het voorwerp. Ten eerste verklaren het effect van de

samenstelling van de legering. Elke legering heeft een bepaalde HARDBAARHEID, het vermogen om te

transformeren tot martensiet gedurende de warmtebehandeling. Het is een maat voor hoe snel de hardheid

afneemt naarmate je verder het materiaal binnendringt. De hardbaarheid kan gemeten worden door middel

van een Jominy-proef. Hierbij wordt een proefstuk verwarmd en wordt vervolgens de onderkant afgeschrokken

terwijl de bovenkant in lucht afkoelt. Vervolgens worden op een bepaalde hoogte in het proefstuk

hardheidsmetingen gedaan op verschillende punten vanaf de rand. Wanneer we de positie vanaf de rand

uitzetten tegen de hardheid, krijgen we een hardbaarheidsgrafiek. Het zal blijken dat aan de rand de hardheid

het hoogst is door de lokale snelle afkoeling. Verder naar het midden koelt het materiaal minder snel af en

ontstaat in verhouding meer bainiet. Hierdoor is de hardheid lager. Het toevoegen van legeringselementen kan

de hardbaarheid verhogen. Nikkel, chroom en molybdenum vertragen de transformatie van austeniet naar

perliet en/of bainiet, waardoor meer martensiet wordt gevormd. Meer koolstof verhoogt eveneens de

hardbaarheid.

Naast de samenstelling van de legering hebben ook het type afschrikmedium en de grootte en vorm van het

voorwerp invloed op hoe succesvol de warmtebehandeling is. De koelsnelheid wordt bepaald door de mate

waarin energie wordt onttrokken aan het voorwerp. Dit is zowel afhankelijk van het afschrikmedium als de

vorm van het voorwerp.

Gehard staal is over het algemeen vrij bros. Om het materiaal minder bros te maken en te voorkomen dat het

spontaan gaat scheuren, kan het opnieuw verwarmd worden. Dit proces wordt ONTLATEN genoemd. We

onderscheiden laag en hoog ontlaten:

Laagontlaten (𝑇 < 200℃): hierbij wordt het martensiet (deels) omgezet in 𝜀-carbide (Fe2, 4C).

Hoogontlaten (400℃ < 𝑇 < 600℃): hierbij worden de cementietlamellen omgezet in bolletjes

cementiet. De combinatie van harden en ontlaten van staal noemen we VEREDELEN.

3.3.3

PRECIPITATIEHARDEN

De sterkte en hardheid van sommige metaallegeringen kunnen worden verhoogd door het vormen van hele

kleine, uniform verdeelde deeltjes van de tweede fase die aanwezig is. De faseovergangen die nodig zijn om dit

resultaat te bereiken, vormen het proces PRECIPITATIEHARDEN. Dit proces leggen we uit aan de hand van

het aluminium-koper-fasediagram in Figuur 3-7. Het proces bestaat uit drie stappen:

1.

OPLOSGLOEIEN: Een legering met minder dan ca. 5% koper (oploslimiet koper in aluminium) wordt

verwarmd tot in het Al-gebied. Het wordt op deze temperatuur gehouden tot alle kopper is opgelost

in het aluminium.

2.

AFSCHRIKKEN: Wanneer we het materiaal nu heel snel afkoelen wordt de vorming van Cu2Al

voorkomen. Het materiaal in Al-fase wordt als het ware bevroren. Het gevormde materiaal is relatief

zacht en zwak.

3.

VEROUDEREN: Het oververzadigde aluminium wordt verwarmd tot een temperatuur die nog binnen

het tweefasengebied ligt. Hierdoor wordt diffusie mogelijk gemaakt en beginnen zich kleine, uniform

verdeelde bolletjes Cu2Al te vormen. Na een bepaalde tijd wordt het materiaal weer afgekoeld.

Figuur 3-7 weergeeft ook het verloop van de temperatuur over de tijd gedurende het hele proces.

Figuur 3-7: Koper-aluminium-fasediagram met temperatuur-tijdgrafiek precipitatieharden

De duur van het verouderingsproces is van invloed op de uiteindelijke hardheid. Tijdens het verouderen

clusteren de koperatomen samen tot precipitaten. In eerste ontstaan hele kleine plaatjes koper. Vervolgens

gaan de precipitaten groeien waarbij ze twee fasen passeren: 𝜃 ′′ en later 𝜃 ′ (zie Figuur 3-8). In de 𝜃 ′′ fase is de

spanning maximaal. Dislocatiebewegingen worden belemmerd door de verstoringen rondom de precipitaten.

Wanneer we nog langer verouderen, worden de spanningen rondom de precipitaten zodanig hoog dat er

aluminiumatomen in de precipitaten komen en ontstaat de 𝜃′-fase. Hierdoor wordt de spanning weer lager.

We spreken van oververoudering.

Figuur 3-8: Fasen veroudering koper-aluminium: 𝜽′′ (links) en 𝜽′ (rechts)

Het precipitatieharden van staal moet niet worden verwarmd met het vormen van getemperd martensiet, ook

al zijn de warmtebehandelingen hetzelfde. Het verschil ligt in de mechanismen waarbij de hardheid wordt

verkregen.

3.4

OPPERVLAKTEBEHANDELI NGEN

Voor veel toepassingen wordt een hard en slijtvast oppervlak geëist terwijl toch een zekere mate van

schokbestendigheid nodig is. Deze eisen zijn in principe onverenigbaar. Een oplossing is een

oppervlaktebehandeling waarbij enkel de microstructuur aan het oppervlak wordt aangepast. Hiervoor zijn

verschillende manieren die in deze paragraaf besproken worden.

3.4.1

CARBONEREN EN NITREREN

Bij het CARBONEREN wordt het staal in austenitische toestand gebracht in een omgeving die koolstof afstaat.

De koolstofatomen diffunderen in het staal zodat aan het oppervlak de concentratie koolstof stijgt (tot ca. 0,8%

C). Wanneer we het materiaal nu langzaam afkoelen, zal het oppervlak cementiet en perliet bevatten, terwijl

de kern nog steeds uit ferriet en perliet bestaat. De oppervlaktehardheid kan nu verhoogd worden door te

harden. Omdat het oppervlak meer koolstof bevat dan de kern, ligt de fasegrens van het austenietgebied bij

een lagere temperatuur. Hierdoor is het mogelijk het hardingsproces bij een zodanige temperatuur te laten

plaatsvinden dat de kern niet mee transformeert en enkel het oppervlak gehard wordt. Na het hardingsproces

is het soms gewenst het materiaal nogmaals te verwarmen tot net onder de eutectische temperatuur om het

materiaal te normaliseren (ontlaten).

Vergelijkbaar met carboneren is NITREREN. Hierbij wordt een materiaal tot ca. 500 °C verhit in een

stikstofrijke atmosfeer gedurende lange tijd. Voor het nitreerproces wordt het materiaal veredeld, bewerkt en

genormaliseerd. Nitreren is een slotbewerking. Na het nitreren is geen afschrikken nodig.

3.4.2

VLAM- EN INDUCTIEHARDEN

VLAMHARDEN wordt toegepast op stalen met ca. 0,4-0,7% C. Het oppervlak van het werkstuk wordt verhit

met een brander en direct daarna afgeschrokken met een waterstraal.

INDUCTIEHARDEN gebeurt door het werkstuk in een spoel te plaatsen waardoorheen een hoogfrequente

stroom loopt. Door inductie treedt dan temperatuurverhoging op. Wanneer deze behandeling plaatselijk op

een werkstuk wordt uitgevoerd, kan naast de geharde zone een gebied ontstaat waar een zachtgloeieffect is

opgetreden.

HOOFDSTUK 4:

METAALAANTASTING

In de loop van de tijd worden materiaal aangetast, afhankelijk van de belasting en de omgeving. Hier kan

rekening mee gehouden worden bij het kiezen van een materiaal. In dit hoofdstuk behandelen we effecten van

buitenaf gedurende het gebruik waar rekening mee moet worden gehouden gedurende het ontwerpproces.

4.1

BREUKINITIATIE EN VE RSPREIDING

Het proces van vermoeiingsbreuk is gekarakteriseerd door drie stappen: het ontstaan van een scheurtje, het

uitgroeien hiervan en de uiteindelijke breuk. De scheurtjes ontstaan bijna altijd aan het oppervlak in een punt

met een hoge spanningsconcentratie.

Het gebied rondom de breuk dat is gevormd gedurende het uitgroeien van de scheur kan worden

gekarakteriseerd door twee typen markeringen: beachmarks en striae. Beachmarks zijn grote markeringen die

we zien op onderdelen die niet continu belast worden. Elke band staat voor een bepaalde periode waarin de

scheur groeide. Striae daarentegen zijn microscopisch klein. Elke stria staat voor de afstand die een scheur

uitgroeit gedurende één belastingcyclus. Zowel beachmarks als striae ontstaan niet wanneer een materiaal

bros breekt.

4.2

FACTOREN DIE VAN INV LOED ZIJN OP DE LEVE NSDUUR

Uiteraard is de grootte van de spanning waaronder een materiaal staat van invloed op de levensduur: hoe

hoger de gemiddelde spanning 𝜎𝑚 , des te korter de levensduur. Daarnaast is de toestand van het materiaal zelf

ook van invloed, en dan voornamelijk aan het oppervlak omdat de spanning hier het grootst is. Factoren betreft

de oppervlaktegesteldheid die van invloed op de levensduur zijn ontwerpfactoren, zoals inkepingen en

geometrische discontinuïteiten, die lokaal de spanningsconcentratie verhogen en oppervlaktebehandelingen

zoals polijsten, die de levensduur juist verlengen. Een veelvuldig toegepaste methode is het aanbrengen van

restdrukspanningen aan het oppervlak. Het materiaal kan hierdoor meer trekspanning aan. Een andere

methode is shot peening. Hierbij worden heel veel kleine deeltjes met grote snelheid tegen het oppervlak

geschoten dat hierdoor vervormd. Het materiaal kan hierdoor meer spanning aan. Een derde optie is het

carboneren dan wel nitreren van de oppervlaktelaag. Dit is in het vorige hoofdstuk behandeld.

4.3

MILIEUEFFECTEN

Behalve de belasting kan ook de omgeving leiden tot vermoeiing. We onderscheiden thermische vermoeiing en

corrosievermoeiing. Thermische vermoeiing ontstaat bij hoge en/of fluctuerende temperaturen. De thermische

spanning als gevolg van een temperatuursverandering ∆𝑇 is gelijk aan

𝜎 = 𝛼𝑙 𝐸∆𝑇

waarin 𝛼𝑙 staat voor de thermische uitzettingscoëfficiënt en 𝐸 voor de elasticiteitsmodulus.

Breuk die optreedt als gevolg van cyclische belasting in combinatie met chemische aantasting noemen we

corrosievermoeiing.

4.4

MATERIALEN VOOR HET GEBRUIK BIJ HOGE TEMPERATUREN

Met name bij temperaturen die hoger zijn dan 0,4-0,5 Tm vertonen materialen KRUIP. Dit betekent dat ten

gevolge van een belasting beneden de rekgrens die bij de betreffende temperatuur geldt, een met de tijd

toenemende verlenging optreedt. De kruipeigenschappen van een materiaal worden gekarakteriseerd door de

kruiprekgrens, de spanning waarbij het materiaal in een bepaalde tijd en bij een bepaalde temperatuur een

vastgelegde hoeveelheid rek vertoont, en de kruipbreukgrens, de spanning waarbij breuk optreedt.

De reden dat bij hogere temperaturen bij lagere temperaturen rek optreedt, is de verhoogde mobiliteit van de

atomen. Bewegende dislocaties kunnen ineens om barrières heen bewegen en opgeloste atomen die voorheen

de beweging van dislocaties blokkeerden gaan nu zelf bewegen. We onderscheiden drie stadia in het

kruipproces, welke zijn weergegeven in Figuur 4-1. In het eerste gebied neemt de reksnelheid 𝑑𝜀/𝑑𝑡 af: er

treedt versteviging op doordat de dislocatiedichtheid stijgt als gevolg van afschuiving in de korrels. Indien de

temperatuur hoog genoeg is om de benodigde activeringsenergie te leveren, zullen de dislocaties de obstakels

wel kunnen passeren en is er afschuiving binnen de korrels en van de korrels ten opzichte van elkaar (gebied II).

Vanaf een bepaald punt worden holtes gevormd in het materiaal ten gevolge van korrelafschuiving. Het proces

neemt zodanige vormen aan dat de reksnelheid progressief toeneemt en uiteindelijk tot materiaalbreuk leidt

(gebied III).

Figuur 4-1: Kruipkrommen

4.4.1

DISLOCATIETHEORIE

Voordat we over kunnen gaan op het beschrijven van processen waarmee men de weerstand tegen kruip kan

verhogen, is een uitbreiding van de dislocatietheorie nodig. Een DISLOCATIE is een lineaire of

ééndimensionale fout waarbij een aantal atomen niet goed is uitgelijnd. Er zijn twee typen dislocaties:

randdislocaties en schroefdislocaties. Een RANDDISLOCATIE is een lineaire fout rondom de lijn die is

gedefinieerd aan het eind van een extra halfvlak van atomen. De atomen boven deze dislocatielijn worden

samengedrukt terwijl de atomen onder deze lijn uit elkaar worden getrokken (zie linker afbeelding in Figuur

4-2). Een SCHROEFDISLOCATIE is een lineaire fout die ontstaat door een schuifspanning waarbij het bovenste

van het kristal langs de dislocatielijn één atoomafstand naar rechts verschuift ten opzichte van het onderste

deel (zie rechter afbeelding in Figuur 4-2).

Figuur 4-2: Randdislocatie en schroefdislocatie

De grootte en richting van de roostervervorming kan worden uitgedrukt door middel van de BURGERS

VECTOR, 𝐛. Bij het bepalen van deze vector ga je een bepaald aantal atomen naar rechts en naar beneden, en

ga je vervolgens hetzelfde aantal atomen naar links en omhoog. Het verschil tussen je eind- en beginpunt is de

Burgers vector (zie Figuur 4-3). Bij een randdislocatie staat de Burgers vector loodrecht op de dislocatielijn, bij

een schroefdislocatie is de Burgers vector evenwijdig aan de dislocatielijn.

Figuur 4-3: Bepaling van de Burgersvector voor een randdislocatie

Dislocaties bewegen zich in het vlak door 𝐛 en 𝑑. Echter, bij schroefdislocaties is dit vlak niet bepaald omdat

beide vectoren evenwijdig zijn. Afschuiving kan nu in principe optreden op ieder vlak door 𝑑. Schroefdislocaties

die tegen een barrière oplopen kunnen daarom op een ander glijvlak overgaan. Men noemt dit CROSSSLIP.

De randdislocatie en de schroefdislocatie zijn ‘perfecte’ roosterfouten. Het overgrote deel van de dislocaties is

een combinatie van rand- en schroefdislocaties: gemengde dislocaties. De richting waarin de dislocatielijn van

gemengde dislocaties zich verplaatst ligt tussen die van een rand- en een schroefdislocatie in. Gemengde

dislocaties ontstaan wanneer dislocaties om barrières heen verplaatsen. De dislocatielijn neemt allerlei

richtingen aan terwijl de Burgersvector steeds hetzelfde blijft. Op deze wijze ontstaan de ringen rond een

precipitaat.

We bekijken nu een kubisch vlakken gecenterd (kvg) rooster. In dit rooster beweegt een randdislocatie. Deze

heeft als Burgersvector bijvoorbeeld 𝑎/2 [−1 1 0]. De dislocatie beweegt in het (1 1 1)-vlak in de [1 − 1 0]- of

de [−1 10]-richting. In Figuur 4-4 is de dislocatie weergegeven waarbij het rechterdeel van de C-laag naar

rechts is geschoven over de afstand 𝛼⁄2 < 1 1 0 >. Dit is een slip- of glijstap die de stapeling in het rooster

ongewijzigd lijkt (identiteitsstap). Daarbij ontstaat een perfecte dislocatie. De stap wordt uitgevoerd via twee

direct opeenvolgende deelstappen, zoals de vectoren aangeven. Het is mogelijk dat deze stappen zich van

elkaar verwijderen en de dislocatie zich splitst. De deelstappen zijn geen identiteitsstappen, waardoor er een

stapelfout ontstaat: plaatselijk ontstaat de stapeling ABA in plaats van ABC (zie laatste afbeelding Figuur 4-4).

Er ontstaat een stukje hexagonaal dichtst gepakt (hdp) rooster. Of er gesplitste dislocaties optreden is

afhankelijk van de stapelfoutenergie, de energie die nodig is voor het creëren van een stapelfout. Indien deze

energie hoger is dan de energie die vrijkomt ten gevolge van het splitsen van de dislocatie, ontstaan er geen

gesplitste dislocaties.

Figuur 4-4: KVG rooster met (perfecte) dislocatie

Gesplitste dislocaties worden in hun bewegingen meer belemmerd dan ongesplitste dislocaties. Klim wordt

belemmerd doordat het gebied van de stapelfout zou moeten mee klimmen en crosslip van schroefdislocaties

kan pas optreden als de gesplitste dislocaties weer zijn samengedrukt. Hier is een veel grotere spanning voor

vereist. Bovendien kunnen gesplitste dislocaties met elkaar reageren en immobiele dislocaties vormen, zoals

weergegeven in Figuur 4-5.

Figuur 4-5: Vorming van een Lomer-Cottrellbarrière

4.4.2

VERMINDEREN KRUIPGED RAG

We kunnen de kruipweerstand van een materiaal vergroten door het verplaatsen van dislocaties te

belemmeren. Zo kunnen we de stapelfoutenergie verlagen door toevoeging van legeringselementen, zodat veel

gesplitste dislocaties aanwezig zullen zijn. Verder is een hoog smeltpunt gewenst omdat de opgeloste atomen

dan relatief langzaam bewegen. Ook de aanwezigheid van precipitaten die tot bij hoge temperatuur stabiel zijn

zal de weerstand tegen kruip vergroten. Een grotere stabiliteit bij minder stabiele precipitaten kan worden

verkregen door middel van fijne incoherente keramische deeltjes in een metallische matrix (dispersieharding).

Verder is een grove korrelstructuur gewenst. Kleine korrels geven immers meer mogelijkheden tot

korrelgrensverschuiving. In het uiterste geval zal men overgaan op eenkristallen. Tenslotte kan men proberen

de korrelgrenzen zodanig te oriënteren dat ze evenwijdig of loodrecht op de richting van de aangelegde

belasting staan, zodat er geen schuifspanning aanwezig is.

4.5

MATERIALEN VOOR HET GEBRUIK BIJ LAGE TEM PERATUREN

Onder lage temperatuur wordt hier verstaan het temperatuurgebied beneden kamertemperatuur. Bij verlaging

van de temperatuur zullen verschillende materiaaleigenschappen gaan veranderen. De hardheid, rekgrens,

treksterkte, vermoeiingssterkte en elasticiteitsmodulus nemen in dat geval toe. Een belangrijk verschijnsel is de

toenemende kans op brosse breuk bij een aantal materialen.

De meeste toegepaste metalen en hun legeringen hebben een krg-, kvg-, of hdp-rooster. Metalen met een kvgrooster vertonen geen brosse breuk, die met een krg- of hdp-rooster wel. Voor een krg-rooster is het ontstaan

van een scheurkiem volgens het “Cottrell mechanisme” een mogelijke verklaring. Dit mechanisme is

schematisch voorgesteld in Figuur 4-6. Twee dislocaties gaan samen verder volgens 𝛼(0 0 − 1), waarbij de

energie per lengte-eenheid daalt. De dislocatie geeft een trekspanning loodrecht op het (001) vlak. Een aantal

van deze dislocaties kan hierdoor een scheurkiem doen ontstaan zoals is aangegeven in Figuur 4-6. Als gevolg

hiervan ontstaat in krg-roosters splijtbreuk.

Figuur 4-6: Cottrellmechanisme voor het ontstaan van een scheurkiem op een (𝟎𝟎𝟏)-splijtvlak

Afhankelijk van de temperatuur kunnen we voorspellen of er brosse dan wel taaie breuk optreedt. Figuur 4-7

geeft de relatie tussen de temperatuur en de spanning waarbij splijtbreuk optreedt en de rekgrens. Bij lage

temperaturen treedt splijtbreuk op ver voordat de rekgrens bereikt is. Bij hoge temperaturen is dit andersom

en zal het materiaal bros breken.

Figuur 4-7: De invloed van de temperatuur op de rekgrens van krg-materialen en op de spanning die nodig is voor splijtbreuk

In materialen met een hdp-rooster ontstaan ook scheurkiemen. Echter, omdat het glijvlak teven het splijtvlak

is, kunnen dislocaties die tegen een barrière aanlopen geen scheurkiem initiëren.

HOOFDSTUK 5:

CORROSIE

Voor metalen onderscheiden we twee typen aantasting: materiaalverlies door ontbinding (corrosie) en door de

vorming van een niet metalen laag (oxidatie). Met name op corrosie gaan we in in dit hoofdstuk. Aan het eind

kijken we nog heel even naar oxidatie.

5.1

ELEKTROCHEMISCHE COR ROSIE

De meeste corrosieprocessen betreffen elektrochemische corrosie. Hierbij is er een chemische reactie waarbij

er elektronen worden overgedragen. Metaalatomen geven over het algemeen elektronen af. Dit afgeven van

elektronen noemen we een OXIDATIEREACTIE. De locatie waar deze reactie plaatsvindt, is de anode. De

oxidatiereactie van een metaal 𝑀 met valentie 𝑛 is al volgt:

(1.11)

𝑀 → 𝑀𝑛+ + 𝑛𝑒 −

𝑀 wordt een ion met lading 𝑛 + door het verlies van de 𝑛 valentie-elektronen 𝑒 − . De elektronen die worden

afgestaan moeten ergens heen. Er vindt een tweede chemische reactie plaats waarbij de elektronen worden

opgenomen, bijvoorbeeld door waterstofatomen (𝐻 + ):

(1.12)

2𝐻 + + 2𝑒 − → 𝐻2

Een reactie waarbij elektronen worden opgenomen noemen we een REDUCTIEREACTIE. Deze vindt plaats

aan de kathode.

De elektronen die door oxidatie worden afgestaan, moeten tegelijkertijd worden opgenomen. Oxidatie- en

reductiereacties vinden altijd gelijktijdig plaats. We noemen beide reacties daarom ook wel halfreacties. Na het

gelijkstellen zodanig dat het aantal elektronen in beide reacties gelijk is, kunnen de halfreacties worden

opgeteld.

Sommige metaalsoorten kunnen elektronen opnemen. Door de goede metalen te kiezen, een zogenaamd

galvanisch koppel, kan een elektrochemische cel worden gemaakt. Hierbij worden er twee metalen in een

vloeistof (elektrolyt) gebracht, van elkaar gescheiden door een membraan. Een van de metalen zal optreden als

kathode, de ander als anode. Het elektrolyt geleid de elektronen van de anode naar de kathode. Tussen de

metalen ontstaat hierdoor een potentiaalverschil (voltage). De hoogte hiervan is afhankelijk van de combinatie

van de materialen.

5.2

VORMEN VAN CORROSIE

We kunnen verschillende vormen van corrosie onderscheiden op basis van de manier waarop de corrosie zich

verspreid. In deze paragraaf noemen we acht vormen:

Gelijkmatige aantasting: Wanneer de oxidatie- en reductiereacties willekeurig over het oppervlak

plaatsvinden, ontstaat er een gelijkmatige aantasting.

Galvanische corrosie: Galvanische corrosie ontstaat wanneer twee metalen met verschillende

samenstellingen elektrisch gekoppeld zijn en worden blootgesteld aan een elektrolyt. Het minst edele

metaal zal als anode optreden en corroderen.

Spleetcorrosie: Corrosie kan ook optreden als gevolg van een concentratieverschil van ionen of

opgeloste gassen in een elektrolyt. Dit kan ook tussen twee gebieden van hetzelfde stuk metaal. Dit

type corrosie vindt veelal plaats in spleten, zoals weergegeven in Figuur 5-1. Binnen de spleet is er

weinig zuurstof en vindt er oxidatie plaats. De vrijgekomen elektronen verplaatsen zich door het

materiaal naar het buitenoppervlak waar vervolgens een reductiereactie plaatsvindt.

Figuur 5-1: Schematische weergave van spleetcorrosie

5.3

Pitting: Pitting is een andere vorm van hele lokale corrosie. Hierbij worden kleine putjes in het

materiaal gevormd vanaf de bovenkant van een horizontaal oppervlak verticaal het materiaal in. Zo’n

putje kan ontstaan door een lokaal ‘defect’ zoals een kras.

Interkristallijne corrosie: Interkristallijne corrosie vindt plaats op kristalgrenzen en onder bepaalde

omstandigheden.

Selectieve aantasting: We spreken van selectieve aantasting wanneer één element wordt verwijderd

door corrosieprocessen, terwijl de andere componenten behouden blijven.

Erosie-corrosie: Erosie-corrosie treedt op wanneer een materiaal chemisch wordt belast of slijt ten

gevolge van mechanische slijtage.

Spanningscorrosie: Spanningscorrosie is het gecombineerde effect van een trekspanning en een

corrosieve omgeving. Er ontstaan scheurtjes loodrecht op de richting van de spanning.

Waterstofbrosheid: Sommige legeringen vertonen een significante afname in taaiheid en treksterkte

wanneer waterstof het materiaal binnendringt.

CORROSIEVE OMGEVINGE N

Corrosieve omgevingen omvatten onder andere de atmosfeer en waterige oplossingen. Hoe snel een

corrosieproces plaatsvindt, is afhankelijk van hoe corrosiegevoelig een bepaald materiaal is voor een bepaalde

omgeving.

5.4

VOORKOMEN VAN CORROSIE

De standaardmethoden om corrosie te voorkomen zijn materiaalselectie, aanpassingen aan de omgeving,

ontwerp, coatings en kathodische bescherming. Bij deze laatste variant maken we een elektrochemische cel,

zodanig dat het te beschermen materiaal de kathode is. Als gevolg van de reductiereactie ontstaat er

afscheiding op de kathode en krijgt het materiaal een beschermend laagje.

5.5

OXIDATIE

Oxidatie is, zoals genoemd, naast corrosie de tweede variant van metaalaantasting. Bij oxidatie treedt een

eerder genoemde oxidatiereactie op in een gasachtige atmosfeer. Hierbij ontstaat er een oxidelaag op het

metaaloppervlak. De reductiereactie is dan

1

𝑂 + 2𝑒 − → 𝑂2−

2 2

(1.13)

Samen met de oxidatiereactie

𝑀 → 𝑀2+ + 2𝑒 −1

(1.14)

ontstaat een oxidelaag van het betreffende metaal:

1

𝑀 + 𝑂2 → 𝑀𝑂

2

(1.15)

Om een relatief dikke oxidelaag te creëren, is het noodzakelijk dat de metaalionen door de al aanwezige

oxidelaag diffunderen naar het oppervlak. De meeste metaaloxiden zijn echter sterk elektrisch isolerend

waardoor het oxidatieproces steeds trager verloopt. Er is een parabolische relatie tussen de tijd en de toename

van de oxidelaag in het geval de oxidelaag niet poreus is. Zo wel is de relatie lineair.

De aangroeisnelheid en de neiging van de oxidelaag om het materiaal te beschermen staat in relatie met de

verhouding tussen het volume van het oxide en het metaal. Voor deze verhouding geldt:

𝑃𝐵 =

𝐴𝑂 𝜌𝑀

𝐴𝑀 𝜌𝑂

(1.16)

waarin 𝐴𝑂 en 𝐴𝑀 de molaire massa van het oxide en het metaal zijn, en 𝜌𝑂 en 𝜌𝑀 de dichtheden. Indien 𝑃𝐵 <

1 dan is de oxide laag bros en niet in staat het materiaal te bedekken. Wanneer 𝑃𝐵 > 1, ontstaat er

drukspanningen in de oxidelaag (zieFiguur 5-2). Ideaal is 𝑃𝐵 = 1.

Figuur 5-2: Schematische weergave oxidelaag wanneer 𝑷𝑩 < 𝟏 (links), 𝑷𝒃 = 𝟏 (midden) en 𝑷𝑩 > 𝟏 (rechts)