1. Naaf

De naaf verbindt de wieken met de hoofdas. Deze component bestaat uit verschillende delen :

1.

2.

3.

4.

Bladlager : zorgt voor de verbinding van de wiek met de naaf

Stall- regelmechanisme : zorgt voor de mogelijkheid tot regeling van de wieken

Koppeling met de hoofdas

Behuizing

1.1. Bladlager

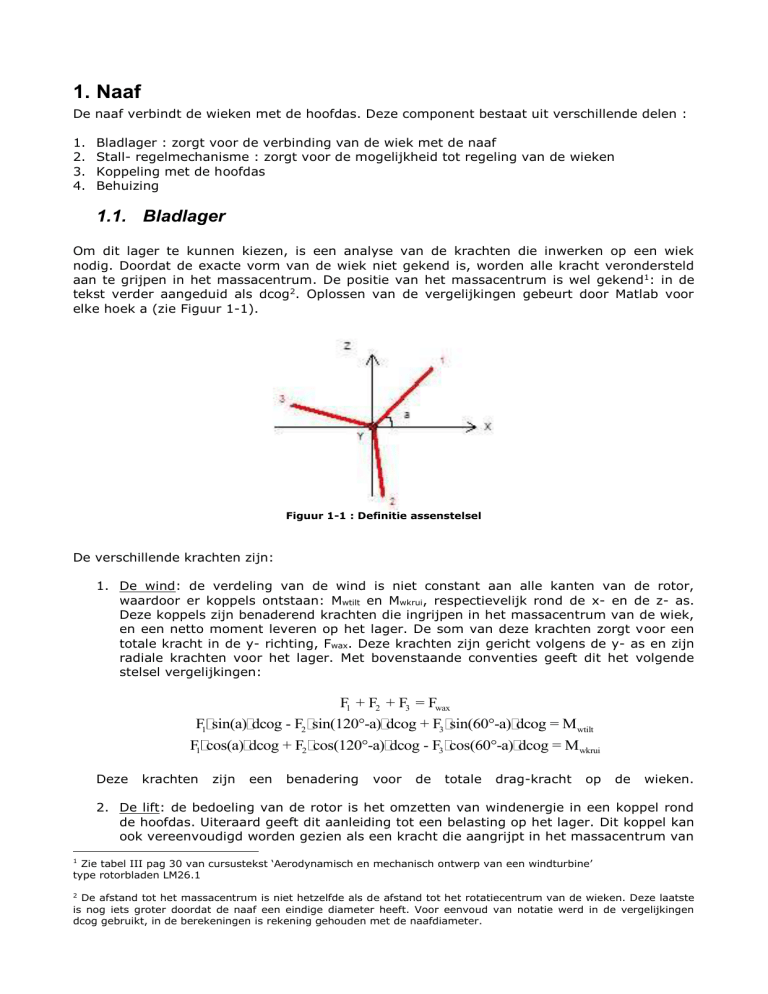

Om dit lager te kunnen kiezen, is een analyse van de krachten die inwerken op een wiek

nodig. Doordat de exacte vorm van de wiek niet gekend is, worden alle kracht verondersteld

aan te grijpen in het massacentrum. De positie van het massacentrum is wel gekend1: in de

tekst verder aangeduid als dcog2. Oplossen van de vergelijkingen gebeurt door Matlab voor

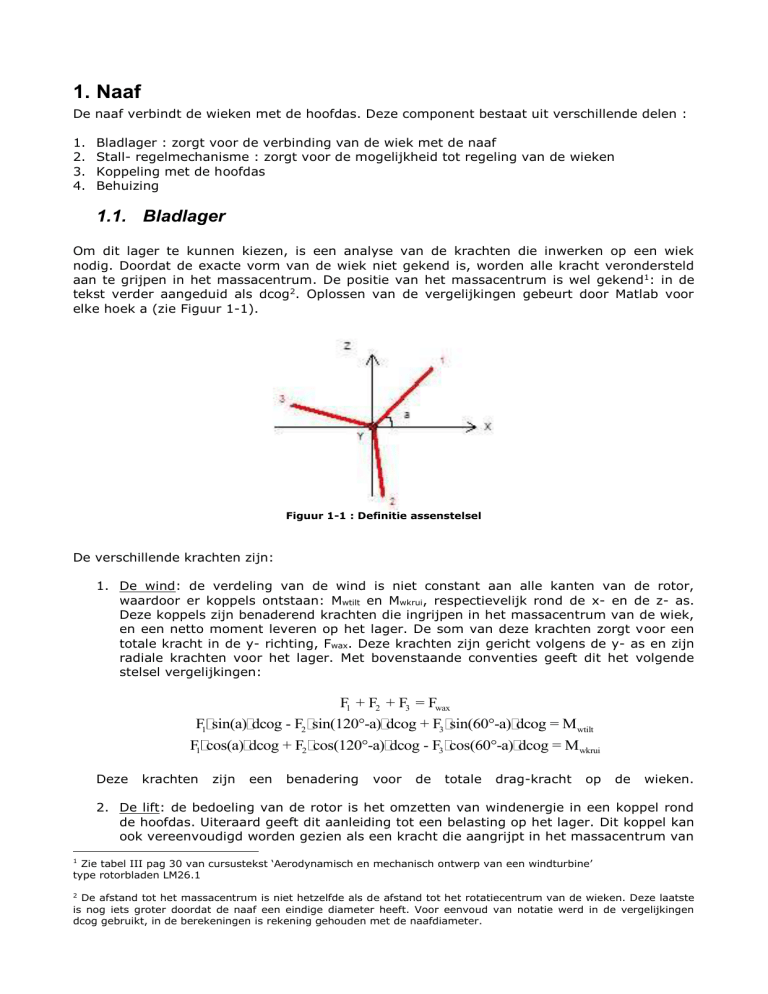

elke hoek a (zie Figuur 1-1).

Figuur 1-1 : Definitie assenstelsel

De verschillende krachten zijn:

1. De wind: de verdeling van de wind is niet constant aan alle kanten van de rotor,

waardoor er koppels ontstaan: Mwtilt en Mwkrui, respectievelijk rond de x- en de z- as.

Deze koppels zijn benaderend krachten die ingrijpen in het massacentrum van de wiek,

en een netto moment leveren op het lager. De som van deze krachten zorgt voor een

totale kracht in de y- richting, Fwax. Deze krachten zijn gericht volgens de y- as en zijn

radiale krachten voor het lager. Met bovenstaande conventies geeft dit het volgende

stelsel vergelijkingen:

F1 + F2 + F3 = Fwax

F1 sin(a) dcog - F2 sin(120°-a) dcog + F3 sin(60°-a) dcog = Mwtilt

F1 cos(a) dcog + F2 cos(120°-a) dcog - F3 cos(60°-a) dcog = Mwkrui

Deze

krachten

zijn

een

benadering

voor

de

totale

drag-kracht

op

de

wieken.

2. De lift: de bedoeling van de rotor is het omzetten van windenergie in een koppel rond

de hoofdas. Uiteraard geeft dit aanleiding tot een belasting op het lager. Dit koppel kan

ook vereenvoudigd worden gezien als een kracht die aangrijpt in het massacentrum van

Zie tabel III pag 30 van cursustekst ‘Aerodynamisch en mechanisch ontwerp van een windturbine’

type rotorbladen LM26.1

1

De afstand tot het massacentrum is niet hetzelfde als de afstand tot het rotatiecentrum van de wieken. Deze laatste

is nog iets groter doordat de naaf een eindige diameter heeft. Voor eenvoud van notatie werd in de vergelijkingen

dcog gebruikt, in de berekeningen is rekening gehouden met de naafdiameter.

2

elke wiek. Deze kracht ligt in het vlak van de rotor en heeft dus zowel een z- als een xcomponent. De totale kracht is steeds radiaal voor het lager. Deze kracht is gelijk voor

alle wieken en bij maximale belasting gelijk aan 21,6kNm per wiek, loodrecht op de

wiek.

3. De massa van de wiek: De zwaartekracht werkt in op het lager. Deze ligt in het vlak

van de rotor, volgens de negatieve z-as. Hierdoor is deze belasting deels axiaal en

deels radiaal, naargelang de stand van de wieken. De massa zorgt bovendien voor een

extra axiale traagheidskracht ten gevolge van de rotatie van de rotor, de

middelpuntvliedende kracht. De totale axiale kracht op wiek één is dan:

F1 =-g mwiek sin(a)+mwiek 2 dcog

Ook bij het kruien is er door de traagheid van de wiek een extra corioliskracht op de

wieken, gericht volgens de y-as:

F1Coriolis 2 m wiek krui cos(a) dcog

Doordat de kruirotatie-as niet door het vlak van de rotor gaat, is er nog een extra

traagheidskracht (de middelpuntvliedende), gericht volgens de negatieve y-as, gelijk aan

mwiek krui 2 lhoofdas 3

De radiale krachten geven samen aanleiding tot een netto radiale kracht met bijhorend

moment.

Deze

verandert

afhankelijk

van

de

stand

van

de

wieken:

Figuur 1-2 : Radiale kracht op lager bij kruien

Figuur 1-2 toont het verloop van de radiale kracht voor maximale belasting vlak voor storm

met kruien, uitgezet in functie van de hoek a. Bij een hoek a van 25,8° bereiken de kracht en

het moment een maximum van 125kN en 1244kNm. Voor de andere belastingsgevallen bleek

uit de simulaties dat de netto radiale kracht kleiner was.

De afstand van het massacentrum tot het kruirotatiecentrum is groter dan de lengte van de hoofdas (analoog aan

voetnoot 2, maar doordat de hoofdas schuin staat, is deze benadering verantwoord.

3

De axiale krachten zien er als volgt uit:

Figuur 1-3 : Axiale krachten bij nominale rotatiesnelheid

Op Figuur 1-3 is af te lezen dat de axiale kracht bij nominale rotatiesnelheid altijd positief is.

Fysisch betekent dit dat de wiek bij nominale rotatiesnelheid altijd onder trek staat. Dit komt

omdat de middelpuntvliedende kracht van 290kN veel groter is dan de zwaartekracht van

41kN.

De grootste axiale kracht is 331kN bij een hoek a van 270° waarbij de wiek recht naar

beneden staat. De axiale component van de zwaartekracht is dan maximaal en in dezelfde

richting als de middelpuntvliedende kracht.

In stilstand is er geen middelpuntvliedende kracht op de wiek. Hierdoor kan het lager onder

druk staan. Deze kracht is maximaal bij a = 90° waarbij de wiek recht omhoog staat. Dan is

de kracht gelijk aan de zwaartekracht van 41kN. Bij a = 270 ° treedt een maximale trekkracht

op, eveneens 41kN.

Op basis van de bovenstaande krachten en momenten gebeurt de selectie van een lager.

Onderzoek van de Rothe-Erde catalogi4 leidt tot de keuze van een KD-600 38 lager met

inwendige vertanding. De levensduur van het lager is 20 jaar, waarbij het ongeveer 10% van

de levensduur roteert.

Een tussenstuk is nodig omdat de steekcirkeldiameter van de bouten van het lager 1695mm

is, terwijl deze van de wieken 1400mm is. Dit tussenstuk is een eenvoudige schijf met een

binnendiameter van 1300mm, een buitendiameter van 1750mm. Hierin zijn twee rijen gaten

voor de bouten voorzien. Bij gebruik van een gewone schijf zou het tandwiel tegen de

schroefbouten komen. Een oplossing bestaat erin het tussenstuk gelaagd te maken, zodat er

speling is tussen het tandwiel en de bouten. Het totaalbeeld ziet er dan uit zoals op Figuur 1-4

Figuur 1-4 : Detailtekening tussenstuk

Wiek

Tussenstuk

Lager

Tandwiel

Motor

Naaf

4

Rothe-Erde Slewing bearings, Dortmund 2004

1.2. Stall-regelmechanisme

De stall-regeling gebeurt door drie motoren, één per wiek. Deze motoren moeten in staat zijn

het koppel van de wind op de wieken en de traagheid van de wieken te overwinnen. Aangezien

de traagheid van de wieken heel klein is ( I stall , met zowel I als stall klein), is een koppel

iets groter dan

M wwiek groot genoeg. De rotatie is ook traag (1°/s), wat leidt tot een

noodzakelijk vermogen van 525 W.

Het lager is een inwendig vertand lager met volgende karakteristieken :

Tandenaantal: 112 tanden

Modulus: 14mm

Verschuiving: -7mm

Steekcirkeldiameter: 1568mm

Dikte: 100mm

Op de motoras zit een klein tandwiel voor de overbrenging tussen de motor en het lager. Het

tandenaantal van dit tandwiel is gekozen op 20 tanden om een zo laag mogelijk koppel te

hebben en een zo hoog mogelijk toerental. Dit leidt tot volgende karakteristieken voor het

tandwiel :

Tandenaantal: 20 tanden

Modulus: 14mm

Verschuiving: +7mm

Steekcirkeldiameter: 280mm

Dikte: 100mm

Met een overbrengingsverhouding van 112/20, is het toerental van het tandwiel ongeveer 1

rpm. Hiervoor is een motor met inwendige reductietandwielkast nodig. De gekozen motor is

een Flender-Himmel MOTOX E-42811. De asafstand is 924mm.

1.3. Koppeling

De koppeling is geselcteerd uit Rolof/Matek5, Tabel 18-2. De bouten zijn M36 bouten op een

steekcirkeldiameter van 670mm. De belasting op de koppeling zijn:

Nominaal koppel: 512 kNm

Gewicht: 20ton

Mwkrui: 867kNm

Mwtilt: 576kNm

Fwax: 125,4kN

Op basis van deze krachten en momenten is de nodige spankracht 265kN per bout.

1.4. Behuizing

De omhullende structuur is een holle cilinder die de componenten draagt en correct ten

opzichte van elkaar positioneert. Daarin zitten verstevigde gaten voor de montage van de

lagers. De wanddikte is moeilijk te bepalen. Hiervoor is een geavanceerde eindige-elementen

analyse nodig. Bij benadering is deze gelijk aan de dikte van de ‘stator’ van het lager omdat ze

dezelfde krachten moet kunnen opvangen.

Op het grondvlak van deze cilinder komen de koppeling en de motoren. De enige beperking bij

het positioneren van de koppeling is de steekcirkeldiameter. Deze staat centraal op het

grondvlak met een steekcirkeldiameter van 670mm.

De positionering van de motor is aan een aantal beperkingen gebonden, zie sectie B-B in

figuur 1.1 van de bijlage:

5

Roloff/Matek Machine-onderdelen, MUHS D. ea, Academic Service 2006

Om de asafstand tussen de vertanding van het lager en het tandwiel te respecteren,

moet de motor steuntjes krijgen. De asafstand is 924mm, waardoor de steuntjes 57mm

hoog zijn.

De motoren mogen elkaar niet raken.

De montage van de motoren moet buiten de flensverbinding met de hoofdas gebeuren

om de flens niet te verzwakken.

De diameter van het grondvlak moet zo klein mogelijk zijn om de hoeveelheid materiaal

en het gewicht te reduceren. Tegelijk moet op de omtrek genoeg plaats zijn voor de

lagers.

De motoren moeten in het midden van de lagers staan om een goede

tandwieloverbrenging te verzekeren.

Deze voorwaarden leiden tot een straal van de cilinder van ongeveer 1800mm.

In het grondvlak moet een mangat voorzien zijn om onderhoud te kunnen verrichten in de

naaf.

Een neuskegel sluit het bovenvlak van de cilinder af. Deze leidt de wind rond de naaf om de

axiale belasting te verminderen. De neuskegel moet niet zo dik zijn als de rest van de naaf,

omdat deze geen dragende functie heeft. Een andere mogelijkheid om het gewicht te

reduceren, is de neus uit glasvezel te maken.

De aangewezen productietechniek is zandgieten. Dit door de ingewikkelde vorm en de grootte

van de naaf. Bij verspanendende technieken gaat er teveel materiaal verloren. Bovendien

zouden er zeer grote gereedschappen nodig zijn om het overtollige materiaal weg te snijden.

De meer precieze bewerkingen zoals de boutgaten, moeten geboord en getapt worden.

Het materiaal van de constructie is dus EN-GJS-350-22 gietijzer. Dit is goed bewerkbaar en

heeft aan staal gelijkende eigenschappen. De constructie is best voorzien van een

beschermende verflaag om corrosie tegen te gaan.

2. Hoofdas

2.1. Materiaalkeuze

De as is gemaakt uit het materiaal EN-GJS-800-8 volgens NEN EN 1564.6 Dit is een bainitisch

gietijzer. Het materiaal heeft een microstructuur met naaldvormig ferriet en restausteniet

zonder carbiden. Daardoor is dit een hogesterkte constructiemateriaal. Dit maakt lichtgewicht

constructies mogelijk. Het materiaal bevat 3,4% C en 2,43% Si. Het is een nodulair gietijzer.

Er is 0,068% Mg toegevoegd om de vorming van grafietnodulen te bevorderen. Daardoor heeft

dit materiaal een hoge taaiheid. De bainitische structuur ontstaat door austeniteren,

afschrikken tot de transformatietemperatuur en isotherm transformeren. Gietproducten uit dit

materiaal kunnen dezelfde sterkte als geharde staalsoorten hebben, echter met een hogere

ductiliteit en taaiheid.7

Maximale buigwisselspanning σbWN

Elasticiteitsmodulus E

Dichtheid ρ

450 MPa

163000 N/mm²

7200 kg/mm³

2.2. Productietechnieken

De productietechniek voor de hoofdas is zandgieten. Het voordeel van deze techniek is dat dit

het goedkoopste gietproces is wanneer er slechts een klein aantal stukken nodig is. Het nadeel

is de lage productiesnelheid. Het product moet lang afkoelen voordat het uit de vorm kan

geschud worden. Voor de zandgiettechniek is een houten gietmodel van het werkstuk nodig. 8

Na het zandgieten is de ruwheid van het materiaal groter dan 12,5 μm. Dit is te groot volgens

de specificaties van de tandwielkast9. Daarom is frezen van het werkstuk noodzakelijk zodat de

ruwheid daalt tot 3,2 μm.10

2.3. Uitwendige belastingen

De wind zorgt voor een axiale kracht en 2 buigmomenten. Het gyroscopisch moment treedt op

bij het kruien. Daarnaast is er het eigengewicht (verdeeld over G 1 tot G3) en het totale gewicht

van de naaf. De as moet een koppel overbrengen naar de tandwielkast. Hierdoor werkt een

torsiemoment in axiale richting. Tenslotte zijn er uitwendige reactiekrachten in de lagers. Het

hoofdlager vangt axiale en radiale krachten op. Het lager in de tandwielkast neemt enkel

radiale krachten op.

Fwax

Mwtilt

Mwkrui

Mgyr

150 kN

578 kNm

867 kNm

60 kNm

Roloff-Matek Tabellenboek Tabel 1-2 p.5

Materiaalkunde voor Technici – Budinski – p.587

8

Materiaalkunde voor Technici – Budinski – p.569

9

Planurex 2 Planetary Gear Units p.26

10

Roloff-Matek Tabellenboek Tabel 2-12 p.35

6

7

Gnaaf

G1

G2

G3

200 kN

0,5 kN

5 kN

14 kN

Figuur 2-1: Uitwendige krachten op de as

2.4. Reactiekrachten in de lagers

De vectoriële som van alle krachten moet 0 zijn. Daarnaast moet het totale moment rond lager

B ook 0 zijn. Deze 2 vectoriële vergelijkingen geven een stelsel voor de onbekende

reactiekrachten.

RxA RxB 0

Fwax RyB 0

Gnaaf G1 G2 G3 RzA RzB 0

4,6Gnaaf 3G3 0,8G2 3,7 RzA 0, 2G2 M wtilt 0

RxA

RyA

RzA

RxB

RzB

249

150

100

249

119

kN

kN

kN

kN

kN

3,7 RxA M wkrui M gyr 0

Het is nu mogelijk het verloop van de dwarskrachten in de as te schetsen.

V Vx 2 Vz 2

Figuur 2-2: Inwendige dwarskrachten in de as

2.5. Buigmoment

Het totale inwendige buigmoment bestaat uit een moment in de x-richting en in de z-richting.

Het moment Mx bestaat uit rechten met als richtingscoëfficiënt de overeenkomstige waarde

van Vz. Hetzelfde geldt voor Mz en Vx. Bovendien vertoont het verloop van Mx en Mz enkel

sprongen wanneer een uitwendig moment wordt aangelegd.

M M x2 M z 2

Figuur 2-3: Inwendig buigmoment in de as

2.6. Torsiemoment

Het over te brengen vermogen en het bijhorende toerental bepalen het voor de berekeningen

maatgevende torsiemoment op de aandrijfas.11

Ka

T 9550

Pnom

gen twk

n

561kNm

Ka

P

n

ηgen

ηtwk

1,1

1050 kW

2,4 rad/s

0,95

0,9

De bedrijfsfactor Ka is gekozen voor een gelijkmatig aangedreven machine en een

aandrijvende machine met lichte stoten. 12 Het torsiemoment is constant over de volledige

lengte van de as.

2.7. Sterktevoorwaarde

De sterktevoorwaarde voor de as is dat de maximale vergelijkingsspanning op elk plaats in de

as kleiner is dan de toelaatbare spanning. De vergelijkingsspanning σ v is een combinatie van

spanningen

door

torsie

en

buiging.

Voor

ductiele

materialen

geldt

de

vormveranderinghypothese (VEH).13

v 2 3 (0 )2

Hierbij is σ de buigspanning en

de torsiespanning. Voor staal geldt dat

0

een waarde van

0,7 heeft voor dynamisch wisselende buiging en dynamisch zwellende torsie.

Voor de berekening van de buigspanning en torsiespanning moeten de weerstandsmomenten

gekend zijn. Deze zijn enkel afhankelijk van de geometrische vorm van de asdoorsnede. 14 Voor

een holle cilindrische as is dit:

4

4

Dbinnen

D

Wb buiten

Dbuiten

32

11

12

13

14

Roloff-Matek

Roloff-Matek

Roloff-Matek

Roloff-Matek

(11.11) p.322

Tabellenboek – Tabel 3-5 p.41

vgl. (3.5) p. 39

Tabellenboek – Tabel 11-3 p. 105

W p 2 Wb

Aangezien de buitendiameter van de as niet constant is, zijn deze weerstandsmomenten ook

niet constant. De spanningen volgen nu uit de eerder berekende momenten en de

weerstandsmomenten. 15

M

Wb

T

Wp

De toelaatbare spanning hangt af van de maximale buigwisselspanning σbWN van het materiaal

en de gekozen veiligheidsfactor. 16

bWN

S

450MPa

150 MPa

3

Het verloop van de vergelijkingsspanning in functie van de plaats langs de as is te zien op

onderstaande figuur.

Figuur 2-4: Vergelijkingsspanning in de as

2.8. Schuifspanning

De schuifspanningen in de as zijn

afhankelijk van de dwarskrachten in de xen z-richting, de oppervlakte van de

doorsnede van de as en de geometrie van

deze doorsnede. 17

4 V

3 A

max

Deze spanning is een grootteorde kleiner

dan de optredende buigspanning en

torsiespanning. Daarom is het toegestaan

deze te verwaarlozen in de voorgaande

sterkteberekeningen.

Figuur 2-5: Schuifspanning in de as

2.9. Lagerkeuze

Het hoofdlager moet in staat zijn radiale en axiale krachten over te brengen op het frame. Het

lager in de tandwielkast vangt enkel radiale krachten op. Twee waarden zijn van belang bij de

sterkteberekening van een lager:

het statisch kengetal fs is een maat voor een voldoende statisch draagvermogen

L10h geeft de levensduur bij dynamische belasting in uren.18

fs

15

16

17

18

Roloff-Matek

Roloff-Matek

Roloff-Matek

Roloff-Matek

Figuur 3.2 p.36

vgl. 3.26 p.59

Figuur 3-2 p.36

p.464

C0

P0

L10 h

106 C

60 n P

p

P en P0 zijn respectievelijk de equivalente dynamische en statische lagerbelasting. C en C 0 zijn

het dynamisch en statisch draaggetal en zijn eigenschappen van het lager. Verder is n het

toerental van de aandrijfas (23 t/min) en heeft p een waarde

10

voor rollagers.De maximale

3

krachten in de lagers zijn gekend uit de eerder berekende reactiekrachten.

Hoofdlager

Lager tandwielkast

2.9.1.

Axiaalkracht (kN)

150

0

Radiaalkracht (kN)

269

276

Nevenlager

Voor het nevenlager is een cilinderlager een geschikte keuze. Type NU 2980 MA uit de SKF

catalogus heeft onderstaande eigenschappen. Aangezien het lager geen axiale krachten

opneemt, is de equivalente lagerbelasting gelijk aan de radiaalkracht op het lager.

C

C0

2.9.2.

1190 kN

2500 kN

P

P0

276 kN

276 kN

L10h

fs

94500h

9,1

Hoofdlager

Lager type 23092 CAK/W33 is een tweerijig tonlager uit de SKF catalogus. De eigenschappen

van dit lager en de bijbehorende levensduur zijn gegeven in onderstaande tabellen.19

C

C0

3900 kN

9950 kN

Fa/Fr

E

P

P0

0,56

0,22

870 kN

689 kN

X0

Y0

L10h

fs

1

2,8

X

Y

0,67

4,6

107600h

14,4

Machines voor continu gebruik dienen een levensduur tussen 60000 en 100000 uur te hebben.

De lagers voldoen aan deze voorwaarde. De statische kengetallen zijn eveneens ruim

voldoende.20

2.10. Controle van de lagers op vervormingen van de hoofdas

De hoekverdraaiing van de as ter hoogte van de lagers is afhankelijk van het inwendig

buigmoment in de as. Om de hoekverdraaiing te berekenen wordt het gereduceerd

buigmoment als verdeelde belasting aangelegd aan het stuk van de as binnen de lagers. De

hoekverdraaiing is gelijk aan de reactiekracht in de eindpunten van dit lijnstuk.

M red

M

EI

I

64

Hoekverdraaiing in hoofdlager

Toelaatbare hoekverdraaiing hoofdlager21

Hoekverdraaiing in nevenlager

Toelaatbare hoekverdraaiing nevenlager22

19

20

21

22

4

4

Dbuiten

Dbinnen

0,01°

2°

0,004’

2’

De berekening van P en P0 gebeurt automatisch via de online SKF-catalogus op www.skf.com

Roloff-Matek p.464

SKF Hoofdcatalogus p.200

SKF Hoofdcatalogus p.241

3. Generator, tandwielkast, rem en koppeling

De door de wind aangedreven wieken genereren een hoog koppel en traag toerental op de

hoofdas, terwijl de generator een hoog toerental en een laag koppel verlangt. De omzetting

van laag naar hoog toerental gebeurt d.m.v. een tandwielkast.

Tevens is een rem voorzien om de windturbine veilig tot stilstand te brengen na bijvoorbeeld

het wegvallen van het elektrische net. Een remschijf dient het optredende remkoppel op te

vangen.

Aansluitend volgt in dit deel van het ontwerp de selectie en dimensionering van de onderdelen,

met bijhorende motivatie.

Gedurende de tekst zullen bepaalde dimensies geponeerd worden die volgen uit catalogi of

berekeningen. De berekeningen volgen aansluitend in een appendix, dit om de leesvlotheid te

bevorderen.

3.1. Generator

De keuze valt op een asynchrone generator: deze heeft het voordeel t.o.v. de synchrone

generator en gelijkstroomgenerator dat er geen elektrische bekrachtiging nodig is. De

asynchrone generator is ook minder gevoelig aan variaties op het aandrijfkoppel en er is een

eenvoudige frequentiesturing mogelijk door gebruikmaking van vermogenelektronica.

Het opgegeven te bereiken nominale vermogen is 1050 kW. De catalogi van ABB generatoren

vermelden enkel generatoren tot 1MW, daarboven worden ze 'custom made'. Door gebruik te

maken van groeiwetten is het wel mogelijk de generator te dimensioneren.

De berekeningen steunen op de gegevens van een ABB 1000kW Steel M2CG 400JH

generator.

Verantwoording van de keuze voor een stalen generator is het lagere gewicht t.o.v. een

generator in ijzer.

ABB 1050kW Steel M2CG

L= 2057mm, M= 3734,52kg, I =21,261kgm2, Rendement= 97,2%, Toerental = 1500 rpm.

3.2. Waarde-analyse variabel of constant toerental

De generator is van het single-speed type, dit wil zeggen dat het niet mogelijk is te wisselen

tussen 2 mogelijke toerentallen. Een variabel toerental (two-speed) heeft het voordeel

efficiënter energie om te kunnen zetten.

Nadelen zijn:

extra gewicht

verslechtering van de power quality (cos phi)

hogere kostprijs

andere onderdelen zoals de tandwielkast moeten in staat zijn om te gaan met een

variabel toerental.

Single- speed is voor dit ontwerp de betere keuze.

Een generator wekt trillingen op die sterktebeperking kunnen veroorzaken van het frame. Deze

moeten zoveel mogelijk opgevangen worden. Daarom is de generator gemonteerd op 4

schokdempers. De stoorfrequentie is 25,25 Hz. Uit de catalogus van Novibra dempers volgt de

keuze van het type Novibra 1500 – 60 REAM. Dit type dempers dempt ongeveer 85-95% van

de trillingen volgens de catalogus.

3.3. Tandwielkast

Het is mogelijk te kiezen tussen twee types tandwielkasten: een tandwielkast met planetaire

trappen of één met parallelle trappen. Vergelijking van beide types leed snel tot de conclusie

dat een planetaire tandwielkast beter was voor dit ontwerp. Deze is lichter, compacter en

efficiënter qua inbouwing omdat de twee assen bijna in elkaars verlengde liggen. Verder kent

ze een langere levensduur door gebalanceerdere ingrijping van de krachten op de tanden.

De selectieprocedure van de catalogus van FLENDER PLANUREX werd gevolgd om tot een

geschikt type tandwielkast te komen, waarbij de nodige controleberekeningen zijn uitgevoerd.

De overbrengingsverhouding bepaalt welk type tandwielkast vereist is. Voor een

overbrengingsverhouding van 65 wordt dit type 2PS.

Dimensionering van de tandwielkast volgt uit het nominaal vermogen. In de berekeningen

houden de controlefactoren f1 en f2 rekening met het type aandrijving of het aantal

belastingsuren. Volgens Pn Perf f 1 f 2 P , waarbij P staat voor het nodige

generatorvermogen.

P

1050kW

1080kW , Perf = 1620 kW, controlefactoren23 f1= 1,5, f2= 1, waaruit volgt dat

0,972

Pn = 1902 kW volgens de tabel op pag. 27 in de Flender Planurex Catalogus. Hiermee valt de

keuze op een Flender P2SA 26, Pn =1902kW. Uit een eenvoudige controle 3,3 P Pn blijkt

dat de tandwielkast niet overgedimensioneerd is. De tandwielkast moet piekbelastingen

weerstaan. Piekbelastingen treden op bij een noodstop waar het remkoppel inwerkt op de

tandwielkast. (zie paragraaf 3.9)

Volgens de formule Pn f 3

Trem ngen

,blijkt de tandwielkast te weerstaan aan het remkoppel.

9550

F3 houdt rekening met het aantal keer dat een piekbelasting per uur voorkomt. Hier

aangenomen 1 à 5 keer per uur: f3 = 0,50. Tot slot moet gecontroleerd worden of er extra

koeling nodig is. Dit kan door de thermische capaciteit van de tandwielkast te bekijken. Omdat

P PG1 f 4 f 14 is er koeling nodig. Waarden voor f4 en f14 zijn 1 en 0,90. PG1 voor kleine

ruimtes wordt 151kW. Een ventilator in het gondel plaatsen moet dit koelprobleem oplossen.

3.4. Ophanging tandwielkast naar frame

De tandwielkast moet stevig 'opgehangen' worden aan het frame met in achtneming van

eventuele thermische uitzettingen of spanningen door zware belastingen. De Flender Planurex

catalogus24 bevat uitgebreide gegevens voor ophangingen en bijhorende keuze van bouten. De

ophanging wordt aan de kant van de primaire as bevestigd aan de tandwielkast door een cirkel

van 36 bouten van het type M42 (aanhaalmoment 5720Nm). De bevestiging aan de onderzijde

op het frame gebeurt met 2x 4 bouten van het type M56 (aanhaalmoment 9840Nm). De

verbinding tussen hoofdas en tandwielkast gebeurt via een krimpschijf.

3.5. Dimensionering van de rem en de remschijf

Correcte dimensionering en inbouwing van een rem is een strikte noodzaak. Het zwaarste

belastingsgeval is wanneer bij cut-off windsnelheid de turbine stilgelegd wordt, zonder de

wieken uit de wind te draaien. Wanneer het net dan uitvalt, levert de generator geen

tegenwerkend koppel meer. Deze factoren vormen de basis voor de selectie van een rem. Ook

belangrijk is de hoeveelheid gedissipeerde warmte in de remschijf. Bij oververhitting zou de

remkracht kunnen falen. Qua plaatsing van de rem is het logisch deze te plaatsen op de

secundaire 'snelle' as, waar het koppel beduidend lager is dan op de hoofdas. Zo is een

kleinere dimensionering van de remschijf mogelijk.

De formule om het remkoppel te berekenen bevat drie termen:

1. De wind werkt nog altijd in op de wieken: afremmen van het rotorkoppel.

2. De componenten op de rotoras hebben een traagheidsmoment.

3. Het koppel afkomstig van de generator: door het wegvallen van het net beschikt deze

over een inertie.

Het totale remkoppel is 12793Nm.25

De selectie van een geschikte remschoen en remschijf gebeurt op basis van de catalogus van

Svendborg brakes. Deze fabrikant levert remsystemen speciaal ontworpen voor windturbines.

Er zijn twee types bruikbaar voor dit ontwerp: dualspring of monospring.

Een dualspring remsysteem bevat 2 remschoenen en een monospring 1 remschoen. Het

voordeel van een monospring is een compactere uitvoering en rechtstreekse montage op de

tandwielkast. Dit is aantrekkelijk voor het ontwerp. Bijgevolg valt de keuze op een

23

24

25

De controlefactoren zijn terug te vinden op pag 13 van de catalogus Flender Planurex Tandwielkasten.

Flender Planurex catalogus, p. 46-51

Berekening van remkoppel en dimensies remschijf, zie appendix A

monospring. De catalogus van Svendborg brakes bevat een aantal remmen in de 300 series

die een koppel van 3000 tot 15000Nm aankunnen. Een Svendborg Monospring brake 300

series, BSFI 360 blijkt een goede keuze.

De remschijf heeft volgende dimensies: duitwendig = 750mm, dinwendig = 150mm en dikte =

50mm.

3.6. Secundaire as

De secundaire (snelle) as wordt gemonteerd aan het uiteinde van de tandwielkast door middel

van een vlakke inlegspie. Een inlegspie is ideaal voor verbindingen die onderhevig zijn aan

torsiemomenten. Ze zijn eveneens eenvoudig te monteren en demonteren26. De uitstekende as

van de tandwielkast heeft een diameter van 130mm: een spie van bxh = 36x20mm2 is

vereist27. De lengte van de spie is 230mm.28 De secundaire as moet bestand zijn tegen het

maximale remkoppel. De as is zoals de hoofdas hol. Als binnendiameter heeft het de diameter

van het uiteinde van de as van de tandwielkast, nl. 130mm. Een buitendiameter van 150mm

volgt uit sterkteberekening op torsie. 29 De lengte van de secundaire as moet zo kort mogelijk

zijn. Op deze manier kan de tandwielkast zo ver mogelijk naar achter geplaatst worden.

Volgens de momentenvergelijking berekend bij het ontwerpen van het frame, komt de afstand

tussen tandwielkast en generator uit op 0,88m. Dit biedt genog lengte om een inlegspie te

voorzien voor de verbinding met een flexibele koppeling (zie 3.8).

3.7. Ophanging van de rem

Uit veiligheidsoverwegingen is het beter de remophanging niet met het frame te verbinden.

Kleine vervormingen wegens thermische spanningen kunnen ervoor zorgen dat er geen goede

passing is tussen remschoen en remschijf, wat ernstige gevolgen kan hebben. Daarom ging de

keuze uit naar een rechtstreekse ophanging aan de tandwielkast.

De remschoen is gemonteerd op een flens die zich op de tandwielkast bevindt30.

De catalogus van Svendborg Brakes vermeldt dat de installatie van het remschoenvoetstuk op

de flens met 2 keer 4xM20 bouten gebeurt. Omdat in dit ontwerp compactheid en robuustheid

primeren, is de remschijf op de secundaire as vastgemonteerd via een verdikking/flens in de

as. Remschijf en flens zijn verbonden via 10 circulair geplaatste M20 bouten, met

aanhaalmoment 502,2Nm. 31

3.8. Koppeling secundaire as en generator

Als laatste onderdeel moet de generator vastgehecht aan de secundaire as. Omdat de

generator trillingen veroorzaakt, mag de koppeling geen starre verbinding zijn. De keuze viel

op een Flender ELPEX ESN 465 SN flexibele koppeling. De binnendiameter van de koppeling is

de buitendiameter van de secundaire as: 150mm. Aan de andere zijde heeft de koppeling een

binnendiameter van 130mm, de diameter van de generatoras. De montage gebeurt telkens via

een vlakke inlegspie. Aan de generatorzijde een spie met afmetingen 36x20 mm2 en aan de

andere zijde 40x22 mm2. (Toleranties N9 /IS9.)

De lengte van de inlegspieën zijn respectievelijk 153mm en 181mm.32

Roloff/Matek p. 342

Catalogusuittreksels Belgische Normen

28

Berekening lengte vlakke inlegspie, zie appendix B

29

Berekening diameter secundaire as, zie appendix B

30

Deze flens moest in dit ontwerp niet op sterkte berekend worden, en verondersteld dat deze flens sterk genoeg was

en gelijk welke vorm kon aannemen.

31

Berekening sterkte boutverbinding, zie appendix B

32

Berekening lengte vlakke inlegspie, zie appendix B

26

27

Appendix A

3.9. Berekening van het remkoppel

gen

1500 2

de hoeksnelheid van de generator, en

60s

remmen in 10 seconden. Iwieken 53400 3 160200kgm

2

Tgen Tnom

Pnom

gen

gen

rem

33

10s

de hoekversnelling bij

,

6877 Nm .

Formule voor de berekening van het remkoppel:

Trem

Iwieken rem

Ias rem Tgen

i2

Omdat de traagheidsmomenten van de onderdelen op de as (rem, koppeling, tandwielkast...)

verwaarloosd kunnen worden t.o.v. het traagheidsmoment van de wieken, vereenvoudigt de

formule:

Trem Iwieken2 rem Tgen 12793Nm

i

3.10. Dimensionering remschijf

Om de hoeveelheid energie vrijgekomen tijdens het remmen te berekenen, is het nodig de

hoek waarover gedraaid is tijdens het remmen te kennen:

einde gen t

rem t 2

2

785, 4

Ewarmte

einde

0

Tremd 107 J

Om de rem juist te dimensioneren moet de optredende temperatuursstijging door wrijving,

onder de maximaal toelaatbare stijging van 250 ° C blijven. De minimale buitendiameter van

de remschijf is 500mm. Ook de dikte blijft liefst zo dun mogelijk en tussen de grenzen van 2050mm. De binnendiameter van de rem is de buitendiameter van de secundaire as. Een aantal

iteraties zijn nodig om een correcte remdimensie te vinden.

kg

J

: de massadichtheid van staal, cstaal 480

: de warmtecapaciteit van staal,

3

m

kgK

0,150m : de inwendige diameter van de remschijf,

staal 7860

dinwendig

(duitwendig 2 dinwendig 2 ) d staal

4

: de massa van de remschijf.

Ewarmte massaschijf cstaal T is de energievergelijking waaruit na een aantal

massaschijf

iteraties met

variabele dikte d en uitwendige diameter een aanvaardbare verandering van de temperatuur

wordt gezocht. Met dikte d 0,05m en duitwendig 0,750m is de temperatuursstijging

T 125C , wat binnen het aanvaardbare gebied valt. Nu kan een remschoen worden

gekozen uit de catalogus op basis van de formule

Mb Fb a

(duitwendig 0, 2)

, waarbij Mb het

2

remmoment betekent, en Fb de remkracht per remschoen. De parameter a bepaalt het aantal

remschoenen, hier is deze gelijk aan 1 omdat voor een monospring gekozen is. Om Fb te

berekenen is Mb gelijkgesteld aan Trem, de remschoen moet immers zeker dit koppel kunnen

opvangen.

Fb

2 Trem

46521, 6 N

duitwendig 0, 2

33 Zie tabel III pag 30 van cursustekst ‘Aerodynamisch en mechanisch ontwerp van een windturbine’ .Type rotorbladen LM26.1

Deze berekening verantwoordt de keuze van een Svendborg 300series BSFI360 Monospring

Brake.

Appendix B

Berekening boutverbinding flens en remschijf

De berekening van een boutverbinding die de remschijf en flens voldoende stevig verbinden

gaat volgens procedure D van pag. 221 uit Roloff/Matek.

Voor n= 10 bouten moet elke schroef een dwarskracht van

Fdwars

Trem

16kN , met

rn

0, 4 uit tabel (1-14) (staal op staal, niet gesmeerd) en r 0.1m : de straal van de

steekcirkel. Deze waarde voor de dwarskracht laat toe een eerste schatting te maken via tabel

(8-13): M 20 bouten. De montage- voorspankracht Fvm wordt berekend volgens formule (8.31)

en is gelijk aan 35kN. Uit de controleformule Fvm Fsp blijkt dat M20 bouten van sterkteklasse

10.9 bij een totale schroefwrijvingscoëfficiënt van 0,12 zeker volstaan. Het aanhaalmoment MA

kan berekend worden uit als MA 0,9Msp 502, 2 Nm .

Berekening lengte vlakke inlegspie

Uit de formule uit Roloff/Matek (12.1) kan de nodige lengte van de spie berekend worden.

Hiervoor is terug de maximale torsiebelasting vereist, gelijk aan het remkoppel.

Re

2 Teq K

Sf d h ' l ' n

(12.1)

Lengte spie verbinding as tandwielkast met secundaire as.

Re 235 106 Pa : toelaatbare spanning staal, S f 1,5 : veiligheidsfactor, Teq Trem 1,5 , K 1,1 :

bedrijfsfactor, h ' 0, 45h 0,02m 0, 45 : dragende spiehoogte, met h de spiehoogte,

n 1 :aantal inlegspieën, 1 : draagfactor, d 0,130m : diameter as tandwielkast.

Hieruit volgt de lengte voor de spie:

l

2 Teq K Sf

0, 230m

Re d h ' n

Lengte spie verbinding secundaire as met koppeling

Deze diameter van de as is anders, en dus ook de hoogte van de spie:

dsec undaireas0,150 m en h ' 0, 45h 0,022m 0, 45 , waaruit volgt l 0,181m

Lengte spie verbinding koppeling met generatoras

d generatoras0,130 m en h ' 0, 45h 0,02m 0, 45 , waaruit volgt l 0,153m

Berekening diameter secundaire as

Via formule (11.6) uit Roloff /Matek: k 0,9 : de diameterverhouding,

72,5 106 Pa : de

maximale torsiebelasting.

duitwendig 1, 72 3

Trem

0,137 m

(1 k 4 )

Uit veiligheidsoverwegingen wordt gekozen voor een buitendiameter van 150mm.

4. Frame

4.1. Positioneren van componenten

Om een symmetrische belasting van de gondel te hebben is het correct positioneren van de

componenten belangrijk.

De positie van de verschillende componenten wordt bepaald door 2 onbekenden:

1. Lengte van de hoofdas.

2. Afstand tussen tandwielkast en toren.

Op basis van deze 2 onbekenden zijn 2 verschillende vergelijkingen opgesteld:

1. Het moment rond het middenpunt van de toren moet zonder externe belasting 0kNm

zijn. Zo moet de kruilager op de toren enkel de externe maximale belastingen

opnemen.

2. De minimale veilige afstand tussen het uiteinde van de toren en rotortip moet 3,4m

zijn.

Volgende vereenvoudigingen zijn doorgevoerd:

1. Componenten zijn massapunten.

2. De lengte van de secundaire as is zo klein mogelijk gemaakt (0,88m), zodat de

generator en tandwielkast een zo groot mogelijk tegenmoment kunnen leveren.

3. Het gewicht van de rem, koppeling, kruimotoren en secundaire as zijn verwaarloosbaar.

Hieruit volgen deze 2 vergelijkingen:

1.

2.

M

toren

i component

ri Fi xnaaf wiek Gnaaf wiek xhoofdas Ghoofdas xtwk Gtwk xgenerator Ggenerator 0

xwiekuiteinde xtorenuiteinde 3,4m

Hierin is

xi de positie van de componenten geschreven in functie van de onbekende positie

van de tandwielkast en/of lengte van de hoofdas.

De 2 vergelijkingen worden parametrisch opgelost naar de lengte van de hoofdas i.f.v. de

positie van de tandwielkast. De resultaten zijn het gemakkelijkste visueel te interpreteren:

Figuur 4-1: Lengte van de hoofdas ifv. de positie van de tandwielkast

Op Figuur 4-1 toont het plot van de 2 vergelijkingen. De groene zone duidt een gebied aan

waar de lengte van de hoofdas langer mag zijn, hoewel er dan geen 0kNm moment rond de

toren is.

Het optimum is het snijpunt van de 2 rechten: het moment rond de toren is 0kNm en de

lengte

van

de

hoofdas

respecteert

de

minimale

veilige

lengte

van

3,4m.

Gevonden resultaten:

Lengte hoofdas: 4,599m

Afstand tandwielkast tot middenpunt toren: 2,415m

4.2. Profielen

Volgens Roloff/Matek gaat voor staalconstructies de voorkeur uit naar S355JR34.

De vloeispanning is de belangrijkste factor van de profielen. Met een veiligheidsfactor van 2,5

mag de vloeispanning in de profielen niet over 142N/mm2 gaan.

De meeste gekozen profielen zijn standaardprofielen, om de kosten zoveel mogelijk te

drukken.

In de berekeningen van het frame wordt gewerkt met krachten in de lagers van de hoofdas in

de grootteorde van 600kN. In werkelijkheid zijn deze krachten slechts half zo groot, waardoor

de profielen overgedimensioneerd zijn. Deze aanpassing van de lagerkrachten gebeurde

laattijdig.

4.2.1.

Langsligger (binnenkant)

Uit de eindig-elementen-berekening van FEMAP, volgt dat het maximaal optredend moment in

het profiel van ordegrootte 397kNm is.

Een profiel selecteren kan op basis van

My

. Dit geeft een verhouding tussen het

I

traagheidsmoment en profielhoogte:

I

Mx

y

Mx h

397kNm h

0.00279 h

2 142 N

2

2

mm

met:

Mx: maximaal moment dat kan optreden in 1 langsligger onder maximale belasting

: Maximale vloeispanning

Deze rechte kan geplot worden met de beschikbare data uit Roloff/Matek:

Figuur 4-2:Selectie profiel langsligger (binnenkant) – a) enkel Mx

b) Mx + Mz

Uit Figuur 4-2 blijkt dat enkel profiel IPB450 en IPB500 voldoen. Bij vectorieel optellen van Mz

met Mx,blijkt IPB450 nauwelijks nog houdbaar te zijn. IPB500 blijft over.

De beste keuze is in principe een rechthoekig profiel, omdat deze torsie beter opneemt. Omdat

er geen gegevens beschikbaar zijn van profielen met een dikkere wanddikte of grotere hoogte,

zijn I-profielen genomen. Om te controleren of de I-profielen niet begeven onder

torsiebelasting, werd voor de I-profielen in FEMAP een zeer laag torsietraagheidsmoment

ingegeven van 10cm4. Dit omdat torsietraagheidsmomenten voor I-profielen ontbraken in

Roloff/Matek.

De structuur van het frame is aangepast zodat de I-profielen nooit onder torsie komen te

staan. Dit werd nagerekend met FEMAP.

4.2.2.

Langsligger (buitenkant)

Omdat het moment op de binnen-langsligger kan oplopen tot boven de 500kNm, zijn er 2

extra ondersteunende balken toegevoegd aan het frame. Hierdoor werd het moment op de

binnen-langsligger teruggedrongen tot ≈ 400kNm.

34

Roloff/Matek Tabel 1.1 p.1

De berekeningen voor deze balk verlopen volledig analoog aan paragraaf 4.2.1. Volgende

figuur verduidelijkt de profielkeuze:

Figuur 4-3: Selectie profiel langsligger (buitenkant) met Mx + Mz = 150kNm

Hieruit blijkt dat een rechthoekig NEN EN 10 210-2 500x300 profiel voldoet aan de vereisten.

Dit profiel laat eveneens toe om gemakkelijk de kruimotor te bevestigen.

4.2.3.

Andere profielen

Voor de resterende profielen zijn analoge berekeningen & figuren gemaakt.

Volgende parameters hebben de keuze beïnvloedt:

(Het stuknummer verwijst naar tekening 4.2.)

2 - Tandwielkastdrager/dwarsligger – NEN EN 10 210-2 500x300:

o Er staat geen directe dwarskracht op het profiel dat aanleiding kan geven tot

torsie.

o Toch treedt er torsie op in de dwarsbalk omdat het massapunt van de drager +

tandwielkast zich niet boven de balk bevinden. Dit is niet zichtbaar in het

FEMAP-model, omdat er met puntmassa’s gewerkt is.

3 - Generator – NEN EN 10 210-2 500x300:

o Hier zijn 2 korte rechthoekige balken van 500x300mm gebruikt. Niet uit

sterkteoverweging, maar vooral om het hoogteverschil.

o I-profielen kunnen hier niet vanwege het eventueel optreden van extra

dwarskrachten en/of torsie door trillingen of inertie.

6/7 - Generator-voetjes – Zelf ontworpen:

o Aangezien de generator 5º geheld is, is een klein tussenstuk nodig om de

generator met het frame te koppelen. Er zijn geen specifieke vereisten, buiten

dat ze de maximale kracht van 12,9kN moeten kunnen opnemen.

9 - Ondersteun drager lagerhuis hoofdlager – NEN EN 10 210-2 120x120

o De vloeispanning is de beslissende factor. Het profiel staat vooral onder trek of

druk.

10+13 - Dwarsbalk hoofdlager (zijdelings) met houder – NEN EN 210 300x300

o Dienen om het moment van de hoofdas gelijk te verdelen over de hele gondel.

Hierdoor verkleint o.a. buiging van de langsliggers aan het uiteinde bij

maximale belasting. Een klein tussenstuk is gemaakt om de profielen te

bevestigen op het lagerhuis.

14 - Dwarsbalk hoofdlager – NEN EN 10 210-2 400x200:

o De vloeispanning is de beslissend factor.

4.3. Dimensioneren kruilager

Het keuze van de kruilager gebeurt volgens de methode uitgeschreven in de Rollix catalogus.

De keuze ging uit naar een Rollix-lager vanwege de eenvoudige methode om het lager te

selecteren.

De equivalente kracht Feq voor horizontaal gemonteerde lagers:

Feq FA K R FR 728kN 0,5 150kN 803kN

met:

FA: maximale axiale kracht = som van de gewichten

FR: maximale radiale kracht ≈ axiale dwarskracht

waarbij de factor Kr = 0,5 omdat

Fr

0, 25 .

Fa

Het kantelmoment:

M T M y2max M x2max 512kN 2 578kN 2 772kN

met:

My,max: maximaal moment in y-richting ≈ koppel op de as + traagheid wieken bij

remmen

Mx,max: maximaal moment in x-richting ≈ Mwtilt

De momenten hangen enkel af van de externe belastingen omdat de componenten zo

gepositioneerd zijn t.o.v. het frame dat het moment rond de toren 0kNm is. (zie paragraaf 4.1)

Op basis van deze gegevens is het applicatiepunt uitgerekend:

Px Feq K A KU K S 803kN .1,65.1.1 1325kN

Py M T K A KU K S 772kNm.1,65.1.1 1270kNm

met:

KA: Constante afhankelijk van rotatiesnelheid. Windturbine ≈ 1,65

KU & KS: Constanten afhankelijk van belasting. Standaard ≈ 1.

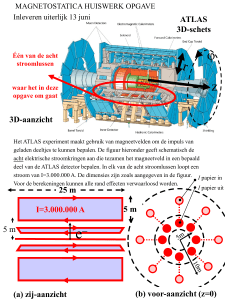

Ook de theoretische levensduur van het lager is berekend (zie Figuur 4-4: Capacity Curve):

OL OP KT 1838.2,6 4779.6

met:

OP: Afstand tussen oorsprong en ‘application point’

OL: Afstand tussen oorsprong en ‘application point service limit’

KT: Service factor. Voor 76000u (20 jaar x 3600 u/jaar) is dit 2,635

Figuur 4-4: Capacity Curve

Op de figuur is waar te nemen dat het ‘Service Limit’ punt OL voor 20 jaar, over de limiet van

de ROLLIX 07.1997.04 gaat. Bijgevolg is geopteerd voor de ROLLIX 07.2000.00 met inwendige

vertanding. Deze heeft bovendien een ruime veiligheidsmarge.

4.4. Dimensioneren kruimotor + kruirem

Eerst is gezocht naar het maximaal moment Mz,max dat kan optreden in de z-richting.

M zmax M wkrui M krui Crc M gyro 867kNm 15kNm 19kNm 0kNm 902kNm

met:

35

Mwkrui: Maximaal kruimoment geleverd door wiek

Mkrui = ∑I: Moment door traagheid van het hele frame met

o I: som van alle traagheidsmomenten ≈ 2,9e6 kgm2

o : Hoekversnelling bij het opstarten van het kruien = 1/600*π

Crc: wrijving door lager. Berekeningsmethode: zie Rollix Catalogus p.38.

Rollix Catalogus, p.29, bovenste curve

Mgyro: gyroscopisch moment is verwaarloosbaar (volgens taak 1)

Dit geeft voor het vermogen van de kruimotor:

P T M zmax K motorbelasting krui 902kNm.0, 20.

met:

1 rad

9,5kW 11kW

60

s

Kmotor,belasting: In 99,5% van de gevallen is het te leveren koppel 20% van het maximale

koppel. Een kortstondige piekbelasting kan niet opgevangen worden. Na de

kortstondige piekbelasting kan de kruimotor weer bijregelen. Zo moet men de motor

niet overdimensioneren.

krui: hoeksnelheid van het kruien = 0,5rpm = 90º/30sec

Een standaard vertraagde motor van 11kW met een voldoend laag toerental is niet gevonden.

Daarom is het vermogen verdeeld over 2 motoren van 5,5kW met lager toerental. De FlenderHemmel MOTOX DF 181 - G 132 M4 - L150 voldoet volledig aan de vereisten.

Bovendien heeft deze een ingebouwde rem als optie (L150). De rem kan 99,9% van de

belastingsgevallen opnemen omdat iedere rem apart een koppel van 150kN kan opnemen. De

rem gaat automatisch af als de stroom uitvalt of is manueel schakelbaar.

Dimensionering van het tandwiel tussen de kruimotor en het lager:

zklein

met:

krui

0,5rpm

zlager

118 19,66 19

motor

3rpm

zlager: aantal tanden in lager

motor: verlaagde snelheid aan de uitgang van de motor

Het aantal tanden is naar beneden afgerond om gelijktijdiger ingrijping te bekomen. Dit om

rateling te vermijden. Roloff/Matek raadt aan minstens 17 tanden te gebruiken om

ondersnijding te vermijden.36

De uiteindelijke overbrengingsverhouding is i

z groot _ wiel

zklein _ wiel

118

6, 21 .

19

4.5. Verbindingstechnieken

Lasverbindingen hechten de verschillende componenten aan.

Voordelen :

Bijzonder geschikt voor overdragen van krachten, buig- en torsiemomenten

Goedkoop uit te voeren voor enkelstukfabricage (zelfs bij grote stukken)

Vervaardigen van onderhoudsvriendelijke constructies

Tegenover klink- en boutconstructies:

o Geen verzwakking van de profielen door klinknagel- en boutgaten.

o Veel betere krachtsoverdracht dan bijvoorbeeld klinknagels.

o Bij boutgaten moet er veel meer rekening gehouden worden met toleranties,

maken van de gaten, enz.

Tegenover lijmverbindingen:

o Vereist oppervlaktebehandeling

o Lange uithardingstijd

o Kruipneiging bij langdurige belasting

o Lage vermoeiingsgrens

Tegenover soldeerverbindingen:

o Hoog verbruik van meestal dure legeringmaterialen als soldeermateriaal: niet

economisch

o Gevaar op elektrolytische vernietiging

o Minder sterk dan lasverbindingen

36

Roloff/Matek Hoofdstuk 21, formule (21.14), p.660

Nadelen:

Optreden van krimp, hoge inwendige spanningen en structuurveranderingen

o Gevaar op brosse breuk en scheurvorming: vereist kwalitatief goed laspersoneel

Positioneren van de staven moeilijker dan bij klink- en boutconstructies

Gietconstructies zijn geen optie. Een frame is omvangrijk en geen massaproduct. Bijgevolg is

deze procedure niet economisch verantwoord.