Opleiding Werktuigbouwkunde

Ontwerp Gericht Onderwijs

Blok 2A 2007-2008

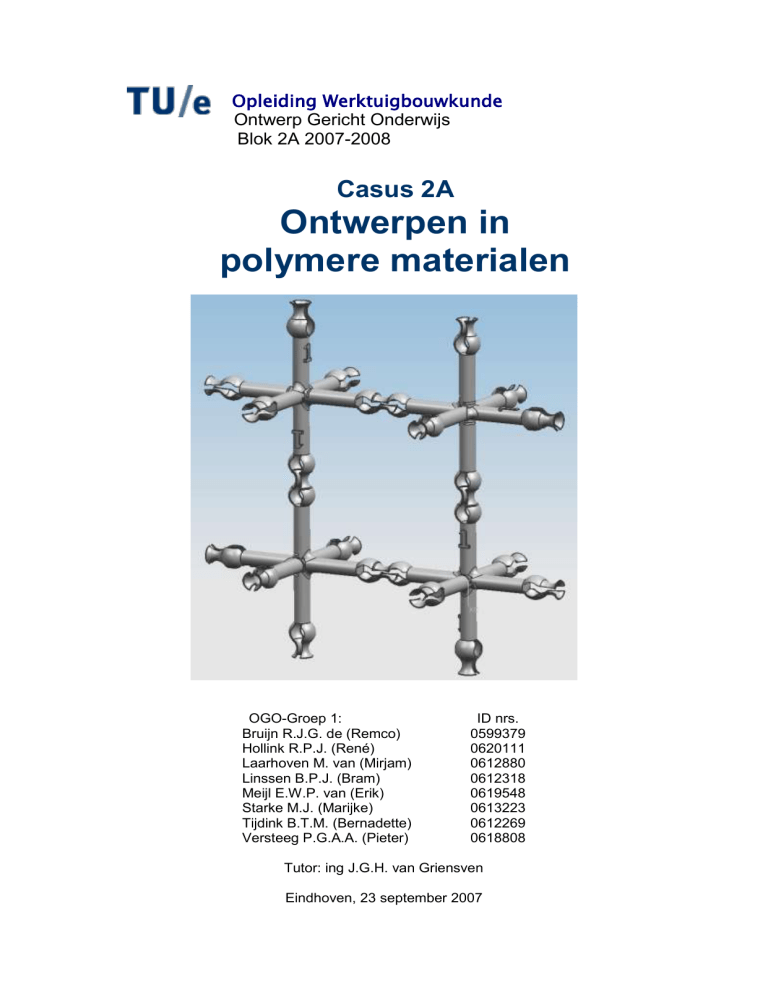

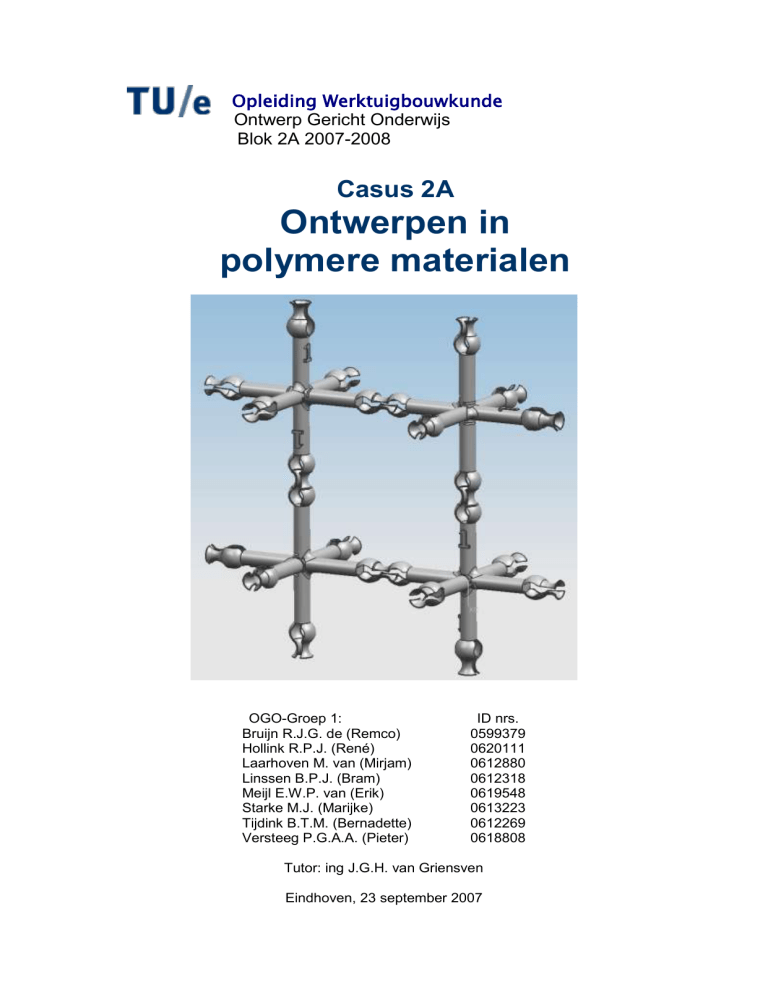

Casus 2A

Ontwerpen in

polymere materialen

OGO-Groep 1:

Bruijn R.J.G. de (Remco)

Hollink R.P.J. (René)

Laarhoven M. van (Mirjam)

Linssen B.P.J. (Bram)

Meijl E.W.P. van (Erik)

Starke M.J. (Marijke)

Tijdink B.T.M. (Bernadette)

Versteeg P.G.A.A. (Pieter)

ID nrs.

0599379

0620111

0612880

0612318

0619548

0613223

0612269

0618808

Tutor: ing J.G.H. van Griensven

Eindhoven, 23 september 2007

Inhoudsopgave

Inleiding ..................................................................................................... 3

1 Het ontwerpen van de bouwsteen ......................................................... 4

1.1 Bouwsteenontwerp ............................................................................................... 4

1.2 De bouwsteen ....................................................................................................... 7

2 Keuze van materiaal en spuitgietmethode........................................... 9

2.1 Materiaalkeuze ..................................................................................................... 9

2.1.1 Materiaaleigenschappen van polymeren ...................................................................9

2.1.2 Simulatie van spuitgieten.........................................................................................14

2.1.3 Sterkte analyse .........................................................................................................17

2.2 Keuze van spuitgietmethode ............................................................................. 21

3 Matrijzen ..............................................................................................22

Conclusie ..................................................................................................26

Literatuurlijst.............................................................................................28

Gebruikte software ....................................................................................28

Bijlagen .....................................................................................................29

Bijlage 1 Toelichting op tabel 2.1 ........................................................................................29

Bijlage 2 Vultijd bij verschillende injectieplaatsen..............................................................30

Bijlage 3 Kromtrekking bij ABS en polypropeen. ...............................................................32

Bijlage 4 ABS Tulp met kracht naar binnen gericht ............................................................33

Bijlage 5 ABS Tulp met kracht naar buiten gericht .............................................................36

2

Inleiding

Iedereen kent Lego speelgoed. Deze kunststof Lego-stenen zijn dunwandig

en gespuitgiet. Maar ook dikwandige bouwstenen (met een doorsnede groter

dan tien millimeter) kunnen gespuitgiet worden. In deze casus wordt het hele

proces van spuitgieten van een dergelijke bouwsteen onderzocht, van

bouwsteendesign tot matrijsontwerp.

In het eerste hoofdstuk zal aandacht besteed worden aan het ontwerp van de

bouwsteen. Om tot een goed ontwerp te komen moet aan verschillende eisen

voldaan worden. Het product moet:

- dikwandig zijn en daardoor gespuitgiet worden met behulp van gasinjectie

- een maximaal volume hebben van 130cc

- een interessant design hebben

Aan de hand van deze eisen zal een bouwsteen ontworpen worden. Dit

ontwerp zal verder uitgewerkt worden en vervolgens in het CAD

computerprogramma Unigraphics gemodelleerd worden.

In hoofdstuk twee worden de eigenschappen van verschillende materialen

vergeleken. Na een literatuuronderzoek over materiaaleigenschappen wordt

gekeken naar simulaties van het inspuiten van verschillende materialen,

gemaakt met behulp van Moldflow Plastics Insight. Vervolgens wordt met

behulp van Unigraphics een sterkte analyse gedaan. Dit om te controleren of

het materiaal daadwerkelijk voldoet aan de eisen die gesteld worden wat

betreft maximaal toelaatbare spanning. Met behulp van deze informatie zal

een materiaal gekozen worden waarvan de bouwsteen kan worden gemaakt.

Tot slot wordt er in dit hoofdstuk uitgelegd waarom er gespuitgiet moet

worden met behulp van gasinjectie.

In het laatste hoofdstuk worden de matrijzen getoond die ontworpen zijn om

de bouwsteen te spuitgieten.

Door deze casus wordt dus getracht inzicht te verkrijgen in de processen die

een rol spelen bij het spuitgieten, voornamelijk het simuleren van het

spuitgieten met behulp van Moldflow Plastics Insight en het ontwerpen van

matrijzen in Unigraphics.

3

1 Het ontwerpen van de bouwsteen

Er moet voor deze casus een bouwsteen gemaakt worden. Deze bouwsteen

moet dikwandig zijn en gespuitgiet kunnen worden. Het volume mag (inclusief

aanspuitingen) maximaal 130cc bedragen. Bovendien is ook het design van

belang. In dit hoofdstuk zal uit meerdere ontwerpen een één ontwerp

gekozen en uitgewerkt worden. Dit ontwerp zal uiteindelijk gemodelleerd

worden met behulp van Unigraphics.

1.1 Bouwsteenontwerp

Door de OGO-groep is de extra eis gesteld dat er een bouwsteen ontworpen

moet worden waarmee men oneindig kan bouwen. Er zijn een aantal ideeën

naar voren gekomen waaronder een ontwerp in de vorm van een stoel (figuur

1.1), een libel (figuur 1.2) en een sneeuwvlok (figuur 1.3). Uiteindelijk is

gekozen voor het laatste model omdat hiermee in de meeste richtingen

gebouwd kan worden.

Figuur 1.1 Ontwerp in

de vorm van een stoel.

Figuur 1.2 Ontwerp in

de vorm van een libel.

Figuur 1.3 Ontwerp in de

vorm van sneeuwvlok.

Vervolgens is er uit de volgende kliksystemen (zie figuur 1.4 t/m 1.6) een

systeem gekozen waar geen aparte “mannetjes” en “vrouwtjes” gemaakt

hoeven worden op verschillende uiteindes van de sneeuwvlok maar voor een

systeem waarbij op élke uiteinde eenzelfde kliksysteem gespuitgiet kan

worden.

Figuur 1.4 Ontwerp sneeuwvlok

kliksysteem met mannetjes en

vrouwtjes.

.

Figuur 1.5 Ontwerp kliksysteem universeel vooraanzicht.

Figuur 1.6 Ontwerp kliksysteem universeel zijAanzicht.

4

Uiteindelijk is ervoor gekozen de sneeuwvlok uit twee losse delen te laten

bestaan die geheel symmetrisch zijn. Dit vergemakkelijkt de nog te ontwerpen

matrijs enorm, maar het heeft geen invloed op de bouwsteen als geheel

(bestaande uit twee losse delen die in elkaar geklikt worden).

De bouwsteen bestaat uit een T-stuk met op de drie uiteindes een “tulp” (zie

figuur 1.7 t/m 1.9). Twee T-stukken kunnen in elkaar geklikt worden op de

plek van de groene pijl. Voor de verbinding van de staven aan de uiteindes,

op de plaatsen van de rode pijlen, is gekozen voor de “tulp”. Twee tulpen

kunnen in elkaar klikken. Elke tulp kan zowel in als om een andere tulp zitten.

Voordeel van deze verbinding is dat alle uiteindes van de T-stukken in elkaar

passen en er rotatie mogelijk is.

Figuur 1.7 Doorsnede van de “tulp”

De tulp is hier los getekend maar zit

in werkelijkheid vast aan het T-stuk

en is hiermee verbonden op de plaats

van de rode pijlen.

Figuur 1.8

Het T-stuk

Figuur 1.9 Uitvergroting van het midden bovenaan het T-stuk.

Dit is de “uitsparing” met aan weerszijden de “klemmen”. In de

uitsparing past een ander T-stuk en door middel van de klemmen,

die flexibel zijn, zit dit T-stuk stevig vast.

5

Het totale volume van de bouwsteen inclusief aanspuitingen, mag niet

groter zijn dan 130cc. Daarom is het volume van de bouwsteen met de

geschatte maten (zie figuur 1.10) alvast grof berekend om te kijken of

de maten ongeveer goed zijn. Het exacte volume zal in paragraaf 1.2

berekend worden met behulp van Unigraphics.

20

15

50

50

20

20

15

50

20

20

Figuur 1.10 Geschatte maten (in millimeters) van de bouwsteen. Deze maten

zijn gebruikt voor de eerste versie van het model in Unigraphics en zijn tijdens het

modelleren aangepast tot het uiteindelijke ontwerp ontstaan is (zie figuur 1.11).

1

1

2

2

rstaaf

bsleuf ntulpen rtulp

htulp

2

2

1

1

Volume 3 7,52 50 7,52 15 3 7,52 20 33134mm3 33,13cc

2

2

2

Volume ntulpen rstaaf

hstaaf

6

1.2 De bouwsteen

De uiteindelijke bouwsteen is te zien in de figuur 1.11.

Figuur 1.11 De bouwsteen, gemodelleerd met Unigraphics.

Zoals te zien is, is het uiteindelijke model op enkele plaatsen veranderd van

het eerste idee, zoals deze beschreven werd in paragraaf 1.1.

Allereerst zijn er sleuven

toegevoegd bovenaan in het

midden van het T-stuk, waar

twee T-stukken in elkaar

kunnen klikken (zie figuur

1.12).

De sleuven hebben precies de

vorm van de rondingen van de

klemmen, waardoor deze er

perfect invallen en vastklikken.

Zonder deze sleuven zou er

geen mogelijkheid tot klikken

zijn en zou het geheel te

eenvoudig uit elkaar te trekken

zijn.

Figuur 1.12 De sleuf in het T-stuk.

7

Verder zijn de rondingen van de klemmen niet meer helemaal rond van vorm

maar maken ze een hoek van negentig graden met de plaat. Deze vorm is

door de rechte hoek moeilijker uit elkaar te trekken dan een vloeiende vorm,

wat zorgt voor een sterkere verbinding (zie figuur 1.13). De uiteindelijke

klikverbinding van twee T-stukken is dus vast door de sleuven en de rechte

hoeken die de rondingen van de klemmen maken met de plaat van de klem

(zie figuur 1.14).

Figuur 1.13 De uitsparing met de klemmen

Figuur 1.14 Verbinding van twee T-stukken

De laatste aanpassing in het ontwerp is dat nu ook het logo van onze groep

wordt gespoten op het blokje, namelijk het nummer één (zie figuur 115).

De manier waarop dit gedaan wordt zal duidelijk worden in hoofdstuk drie

over matrijzen.

Figuur 1.15 Logo van OGO groep 1

op de verticale poot van het T-stuk.

Zoals bekend moet het model voldoen aan twee harde ontwerpeisen:

dikwandigheid en een maximaal volume, namelijk 130cc.

Omdat de staven van het T-stuk een doorsnede hebben van 15 mm, terwijl de

eis van dikwandig >10mm is, voldoet het aan de eis voor dikwandigheid.

Ook het volume van het blokje zit ruimschoots onder de gestelde eis. Het

totale volume bedraagt namelijk 33,6 cm3, berekend met Unigraphics NX 3.0.

8

2 Keuze van materiaal en spuitgietmethode

In dit hoofdstuk zal duidelijk worden van welk polymeer de bouwsteen wordt

gemaakt. De materiaalkeuze wordt gedaan met behulp van de resultaten van

een literatuuronderzoek en de spuitgietanalyse met behulp van het

programma “Moldflow Plastics Insight”. Ter controle worden er

sterkteberekeningen gedaan met Unigraphics. Tot slot zal een toelichting

worden gegeven op de methode van spuitgieten die gebruikt zal worden.

2.1 Materiaalkeuze

2.1.1 Materiaaleigenschappen van polymeren

Polymeer of staal?

Als men de eigenschappen van metalen vergelijkt met die van polymeren ziet

men dat deze sterk van elkaar afwijken. Deze verschillen zorgen ervoor dat

ook de productieprocessen anders zijn. Hieronder een aantal eigenschappen

waardoor een productieproces met metaal verschilt van een productieproces

waarbij polymeer wordt gebruikt.

-

Verschil in smelttemperatuur:

Een veelgebruikte polymeerbewerking, het spuitgieten, waarbij het gesmolten

polymeer in een matrijs wordt gespoten om daar vervolgens, in zijn nieuwe

vorm weer af te koelen, berust op zijn lage smelttemperatuur. Het materiaal

van de matrijzen, dat een veel hoger smeltpunt heeft, kunnen de

temperaturen van het spuitgieten gemakkelijk verdragen. Metaal daarentegen

kan niet worden gespuitgiet, dit omdat de smelttemperaturen zo hoog liggen

dat er maar weinig andere materialen bestaan die deze temperaturen kunnen

doorstaan. Met andere woorden: de mal zelf zou smelten als men met metaal

zou spuitgieten.

-

Verschil in hardheid

Polymeren zijn over het algemeen brosser dan metalen, dit betekent dat een

polymeer eerder breekt dan een metaal. Hierdoor zijn polymeren lastiger na te

bewerken dan metalen. Een polymeer moet je dus in een keer zo dicht

mogelijk bij het eindresultaat zien te maken.

-

Verschil in krimp

Als men de temperatuur van een materiaal sterk laat variëren kan het

materiaal vervormen. Wanneer men bijvoorbeeld een polymeer afkoelt deze

krimpen, hiermee moet rekening worden gehouden zodat voorkomen kan

worden dat een polymeer nog vervormt door de krimp als men het materiaal

laat afkoelen nadat het is gespuitgiet. Metalen vervormen minder dan

polymeren bij temperatuurschommelingen en dit heeft invloed op het

productieproces. Al deze verschillen in eigenschappen komen voort uit het

verschil in molecuulstructuur. Zo bestaat het metaal uit een metaalrooster met

vrij elektronen en het polymeer uit verscheidene “ketens” die door elkaar heen

liggen.

9

Krimp en kruip

Krimp en kruip zijn twee verschijnselen die vrijwel in alle materialen

voorkomen. De mate waarin deze effect hebben is echter per materiaal

verschillend. Als men gaat spuitgieten is het belangrijk met deze

verschijnselen

rekening

te

houden.

Een

overzicht

van

de

uitzettingscoëfficiënten staat weergegeven in figuur 2.1.

Figuur 2.1 Overzicht van uitzettingscoëfficiënten.

]

Polymeren kunnen in drie verschillende subcategorieën worden ingedeeld,

waarbij elke categorie een verschillende mate van gevoeligheid voor krimp en

kruip heeft. Hier zullen de verschillende categorieën worden besproken, de

relatie met krimp zal worden gelegd en tot slot zal de mate van krimp tijdens

het spuitgieten worden behandeld.

1 Amorf polymeer:

Een amorf polymeer is een polymeer waarbij de ketens niet ordelijk

gerangschikt zijn. De ketens onderling hebben slechts relatieve zwakke

interactiekrachten. Amorfe polymeren hebben een hoge netwerkdichtheid (zie

figuur 2.2).

2 Semikristallijn polymeer:

In een semikristallijn polymeer zijn bepaalde gedeeltes van het polymeer

gekristalliseerd. Dit wil zeggen dat de ketens daar onderling interactie hebben

en dat de ketens daar ordelijk gerangschikt zijn. Door de vorming van deze

kristallen komen er in het polymeer meer open ruimtes te liggen. Hierdoor

ontstaat er een lagere netwerkdichtheid als in het amorfe polymeer (zie figuur

2.3).

3 Kristallijn polymeer:

Een kristallijn polymeer is een polymeer dat volledig gekristalliseerd is. De

ketens zijn onderling netjes gerangschikt en tussen de ketens in bevind zich

“vrije” ruimte. Kristallijne polymeren hebben de kleinste netwerkdichtheid.

10

Amorphous

Figuur 2.2 Amorf polymeer.

Partly crystalline

Figuur 2.3 Semikristallijn polymeer.

De drie verschillende polymeren verschillen dus vooral van netwerkdichtheid.

En dit is precies de eigenschap die het verschil in de mate van krimp en kruip

teweeg brengt. Door het ontstaan van de holle ruimtes in het materiaal is er

veel meer ruimte om “te krimpen”, immers het materiaal moet ergens naartoe.

In het amorfe polymeer daarentegen is er minder gelegenheid tot krimp

wegens “ruimtegebrek” (zie figuren 2.2 en 2.3). Andersom, wanneer het

materiaal later zal worden belast, zal er ook bij kristallijne materialen meer

kruip optreden (zie figuur 2.4).

Figuur 2.4 Kruip van een amorf en een semikristallijn polymeer.

11

Mate van krimp tijdens het spuitgieten

Hoe groot de krimp zou zijn bij een drukloos stollingproces is te zien aan de

volume-temperatuur relatie van de desbetreffende kunststof (zie figuur 2.5 en

figuur 2.6). Het blijkt dat voor amorfe polymeren een volumeverschil van

gemiddeld tien procent opreedt tussen de verwerkings- en de

omgevingstemperatuur; voor kristallijne polymeren kan dit verschil zelfs

twintig tot vijfentwintig procent bedragen.

Gelukkig is de krimp die optreedt tijdens het spuitgieten veel minder groot, dit

omdat de stolling plaatsvindt onder druk: de stollende smelt is gecomprimeerd

en heeft daardoor een volumeverkleining ondergaan die tengevolge van de

hoge compressibiliteit van het gesmolten polymeer in staat is om, na

terugvering, een aanzienlijk deel van de krimp te compenseren. Om de

competitie tussen thermische krimp en compressibiliteit aanschouwelijk voor

te stellen, worden vaak gecombineerde diagrammen gebruikt, de p,V,Tdiagrammen, die de volume-temperatuur relatie weergeven voor een aantal

niveaus van de druk. De uiteindelijke krimp ligt voor amorfe thermoplasten

meestal tussen de 0,3 en 0,7 procent en voor kristallijne polymeren tussen

één en vier procent” (zie figuur 2.7 en figuur 2.8).

Figuur 2.5 Relatie tussen

volume en temperatuur

Figuur 2.7 P, V, T -diagrammen

een amorf polymeer

Figuur 2.6 Compressibiliteit

van gesmolten polymeer

Figuur 2.8 P, V, T -diagrammen

een kristallijn polymeer

12

Materiaaleigenschappen van verschillende polymeren

Op basis van de materiaaleigenschappen in tabel 2.1 kunnen we het

materiaal PS al direct wegstrepen als mogelijk materiaal voor de bouwsteen.

De bouwstenen worden namelijk aan elkaar bevestigd met behulp van een

kliksysteem en in de tabel is te zien dat PS daar niet geschikt voor is. Het

materiaal is bovendien erg bros (zie breukrek in tabel 2.1). Hierdoor zouden

de tulpen erg snel afbreken wanneer ze moeten buigen om in elkaar

geschoven te worden.

Een ander beschikbaar materiaal voor de bouwsteen is het relatief dure PC.

Dit polymeer is maar liefst vijf á tien maal zo duur als de andere materialen.

Zo op het eerste gezicht voldoet het aan de eisen die aan de bouwsteen

gesteld worden (elastisch, sterk, goede waardering klikverbinding) maar

wanneer één van de andere materialen ook voldoet zal er uit financiële grond

voor dit laatste materiaal gekozen worden.

Tabel 2.1 Eigenschappen van polymeren

Polymeer

Prijsklasse

Emodulus

Treksterkt

e

Breukrek

Kerfsla

gsterkte

Tg

Tm

€/kg

MPa

MPa

%

Kj/ m2

ºC

ºC

3-4

2

95

-

60-65

80-150

20-35

150

-

ABS

1,25-3

20-50

15-50

8-30

105

-

PP

0,51,25

30003600

20002200

16003000

11001600

45-60

PC

0,51,25

5-9

30-70

150700

3-15

-15

170

PS

Polymeer

Krimp bij

spuitgieten

Waardering

klikverbinding

%

PS

PC

ABS

PP

0,4-0,7

0,7-0,8

0,4-0,8

1,0-2,5

+

+

+

= glas-rubber

Tg

overgangstemperatuur

= smeltpunt

Tm

Voor verdere uitleg over de gegevens in deze tabel wordt doorverwezen naar

bijlage 1.

13

2.1.2 Simulatie van spuitgieten

Met behulp van het programma “Moldflow” is het mogelijk te analyseren welk

materiaal het beste gebruikt kan worden om de bouwsteen te maken, ofwel bij

welk materiaal de minste vervorming optreedt. Ook kan men er achter komen

op welke plek van de matrijs het polymeer het beste geïnjecteerd kan worden.

Verder is het van belang te weten waar gas het best geïnjecteerd kan worden.

Eerst zijn simulaties gemaakt (zie bijlage 2) waarmee de beste plek voor het

injecteren van polymeer wordt bepaald. Er is op drie verschillende plekken

polymeer geïnjecteerd (zonder gasdruk). Uit de simulatie kan geconcludeerd

worden dat de beste plek om polymeer te injecteren in de onderste tulp (onder

aan het verticale deel van het T-stuk) is. Hier wordt het polymeer namelijk het

meest gelijkmatig verdeeld over de verschillende staven van het product.

Vervolgens is onderzocht welk materiaal het best gebruikt kan worden om de

bouwsteen te maken. Er is gekeken naar de polymeren ABS en PP. Met

behulp van de simulatie “warpage” binnen “Moldflow Plastics Insight” is het

kromtrekken van de twee polymeren geanalyseerd. Uit de resultaten (zie

bijlage 3) kan men concluderen dat het polymeer ABS beter gebruikt kan

worden vanwege de beperkte kromtrekking van het product.

Na het bepalen van het materiaal en de plaats van polymeerinjectie wordt

gekeken naar de gasdruk. Het gas wordt toegevoegd aan het product

wanneer deze voor zeventig procent met polymeer gevuld is. Een gaskern bij

de uitsparing en klemmen is echter niet wenselijk. Dit omdat hierdoor de

klemkracht zeer onvoorspelbaar wordt, gezien de onvoorspelbaarheid van de

verdeling van het polymeer. In figuur 2.9 is te zien dat door in het hart gas te

injecteren er een gasbel bij het klemsysteem ontstaat.

Figuur 2.9 Het product is voor 70% gevuld met polymeer voordat er op één plaats gas

geïnjecteerd wordt. De locatie van gasinjectie is afgebeeld met een gele pijl. De gele kegel

representeert de locatie van polymeerinjectie. De groene gebieden geven aan waar het gas

zich bevindt.

14

Vervolgens is gekeken naar het resultaat wanneer zeventig procent van het

product met polymeer gevuld is en er dan op drie verschillende plekken gas

geïnjecteerd wordt. Nadeel hiervan blijkt te zijn dat de tulpen niet gevuld

worden met polymeer maar met gas. In figuur 2.10 is dit af te lezen. Het

resultaat is stukken beter wanneer er honderd procent polymeer is ingespoten

alvorens het toevoegen van gasdruk (zie figuur 2.11). Bij deze methode

worden de tulpen namelijk geheel gevuld met polymeer in plaats van gas.

Figuur 2.10: Het product is voor zeventig procent gevuld met het

polymeer ABS vóór er op drie plaatsen gas geïnjecteerd wordt.

Figuur 2.11 Het product is voor 100% gevuld met polymeer

vóór er op drie plaatsen gas geïnjecteerd wordt.

15

Om het resultaat van de gasinjectie te optimaliseren is ervoor gekozen vijf

seconden langer (ten opzichte van de standaardtijd) gas te injecteren. Het

resultaat van deze simulatie is te zien in figuur 2.12. Wat opvalt is dat de

gasbellen wat groter worden. Dit betekent dat de krimp in grotere mate

tegengegaan wordt.

.

Figuur 2.12 Het product is voor 100% gevuld met polymeer voordat er op drie plaatsen gas

geïnjecteerd wordt. Gas wordt 5 seconden langer geïnjecteerd dan voorgaande keren.

Er kan na een aantal simulaties dus geconcludeerd worden gekozen voor de

polymeer ABS welke geïnjecteerd moet worden bij de onderste tulp. Verder is

het van belang om het product eerst voor honderd procent met polymeer te

vullen alvorens op drie plaatsen gasdruk toe te voegen.

Nu er gekozen is voor de polymeer ABS moet gecontroleerd worden of dit

polymeer aan de wensen voldoet wat betreft de sterkte van het polymeer. Dit

kan gedaan worden met behulp van het programma Unigraphics in paragraaf

2.1.3.

16

2.1.3 Sterkte analyse

Om te controleren of het gekozen materiaal ook daadwerkelijk gebruikt kan

worden voor ons ontwerp, wordt er een sterkte analyse toegepast. Hierbij

wordt gekeken of het materiaal de krachten die op het model komen te staan

aankan. Het is de bedoeling dat het materiaal bij het uittrekken van de

matrijspinnen naar buiten buigt, maar niet plastisch deformeert.

In de sterkte analyse functie van Unigraphics NX 3.0 wordt een kracht

uitgeoefend op de twee binnenzijden van de tulp. Deze kracht moet groot

genoeg zijn om de zijdes helemaal naar buiten te duwen, zodat de matrijspin

erdoor kan. Hierna is de spanning in het materiaal te berekenen. In figuur 2.13

zijn de spanningen te zien.

Figuur 2.13 Krachtenverdeling bij uittrekken

van matrijspinnen op het tulp.

De grootste spanning die hier ontstaat, is 134.8 MPa, terwijl de vloeigrens van

ABS bij 40 MPa ligt. Dit zou dus betekenen dat het materiaal gaat plastisch

deformeren, wat juist geprobeerd wordt te voorkomen.

17

Figuur 2.14 Krachtenverdeling bij uittrekken van

matrijspinnen op het getransformeerde tulp.

Om te zorgen dat de spanningen in het materiaal onder de vloeigrens blijven,

zijn er in de tulp vier inkepingen gemaakt in plaats van twee. Dit vergroot de

flexibiliteit van het kliksysteem, waardoor de kans op plastisch deformeren

kleiner wordt. Ook zijn de randen van de ‘tulp-bladeren’ afgerond, waardoor

de kracht beter verdeeld wordt en de plaatselijke spanningen minder groot

zijn. Een bijkomend nadeel is wel dat de tulpen in mindere mate vrij kunnen

bewegen nadat deze in elkaar geklikt zijn.

In deze situatie is de maximale spanning 38.95 MPa, dus lager dan de

vloeispanning en vindt er alleen elastische deformatie plaats.

18

Ook de klemmen in het T-stuk hebben een kleine transformatie moeten

ondergaan, dit om te voorkomen dat ze plastisch deformeren. Bij een

maximale spanning van meer dan 100 MPa, is een klem nog lang niet genoeg

gedeformeerd om over de cilinder heen te klikken (zie figuur 2.15).

Figuur 2.15 Krachtenverdeling bij uittrekken

van matrijspinnen op het kliksysteem.

Door de dikte van de klem te reduceren, wordt de kracht die nodig is om deze

te verplaatsen kleiner. Hierdoor nemen ook de spanningen in het materiaal af.

In de uiteindelijke situatie is de maximale spanning slechts 37.50 MPa,

wederom onder de vloeigrens.

19

Figuur 2.16 Krachtenverdeling bij uittrekken van

matrijspinnen op het getransformeerde kliksysteem.

Het is dus mogelijk om het model van ABS te maken, zonder dat deze

plastisch zal deformeren bij het vastklikken van de bouwstenen en bij het

uittrekken van de matrijs.

20

2.2 Keuze van spuitgietmethode

Door gasinjectie bij spuitgieten, ook wel “Gas-Assisted Injection Molding”

ofwel “GAIM” genoemd, wordt het mogelijk om dikwandige en holle

kunststofproducten te fabriceren. Een matrijs wordt eerst geheel of

gedeeltelijk met vloeibare kunststof gevuld, waarna er onder druk gas

(meestal N2) wordt geïnjecteerd. Het gas zorgt ervoor dat de kunststof naar

de wanden van de matrijs gedrukt wordt en er zodoende een hol lichaam

ontstaat. Voordelen liggen in materiaalbesparing en kortere cyclustijden van

het spuitgieten.

Bij het spuitgieten van dikwandige producten (met doorsneden van tien

millimeter of meer) zonder GAIM zal het polymeer waarvan het product

gemaakt wordt krimpen nadat de matrijzen gevuld zijn en zal het product

‘inzakken’. Het behoudt dus niet de gewenste vorm. Door druk uit te oefenen

vanuit de binnenkant van het product met behulp van gasinjectie wordt het

polymeer tegen de matrijs gedrukt. Hierdoor kan het polymeer afkoelen

zonder ‘in te zakken’. De vorm zal dan dus wél worden behouden. GAIM is

dus een goede spuitgietmethode om dikwandige producten te fabriceren.

21

3 Matrijzen

De vorm van de bouwsteen is bekend.

Het is nu zaak om deze te kunnen

produceren. De bouwsteen wordt

gemaakt door middel van spuitgieten.

Om de juiste vorm te krijgen moet er

een matrijs worden ontworpen. Hierbij

is het belangrijk dat het werkstuk

zonder veel moeite weer uit de matrijs

verwijderd kan worden.

Het ligt voor de hand om het werkstuk

op de naad tussen de voor en achter

matrijs te leggen (zie figuur 3.1). Nu is

het openlopen van de matrijs geen

probleem, op de tulpen na.

Om ervoor te zorgen dat de tulpen

kunnen worden gemaakt, moeten er, op

de plek van de holtes binnen in de

tulpen, staven zitten. Deze staven

moeten

automatische

worden

weggetrokken als de matrijs open loopt.

Dit is te realiseren door schuine pinnen

vast te maken op de achtermatrijs. Als

de matrijs open loopt, worden de

schuiven naar buiten gedwongen. Om

ervoor te zorgen dat de staven niet te

snel uit de matrijs worden getrokken

worden de gaten in de schuiven iets

groter gemaakt, waardoor er en kleine

vertraging ontstaat (zie figuur 3.2). Zoals

is te lezen in hoofdstuk 2, zijn de bladeren

van de tulpen flexibel genoeg om om de

bollen op de staven heen te buigen.

Figuur 3.1 het werkstuk op

de deelnaad

Figuur 3.2 het wegtrekken van

de schuiven

Nu ontstaat er echter een nieuw probleem. Om de staven naar buiten te

trekken, moeten de bladeren naar buiten buigen. Zolang de matrijs gesloten

is, is daar geen plek voor. Als tijdens het openlopen één kant van het tulp vrij

komt te liggen, moet dit blaadje erg ver buigen. Om breuk te voorkomen

dienen de tulpen dus aan twee kanten vrij te zijn. Hierbij moet er aan gedacht

worden dat de rest van het werkstuk wel vast moet blijven zitten in de matrijs,

omdat er anders geen kracht kan worden uitgeoefend op de tulpen.

22

Om ervoor te zorgen dat de staven

kunnen worden teruggetrokken

en de rest van het werkstuk

wordt vastgehouden, moet in

eerste instantie slechts één

deel van de matrijs worden

teruggetrokken. Dit is mogelijk

door het midden van het

werkstuk vast te klemmen met

behulp

van

afzonderlijk

bewegende blokken, die met

veren tegen het werkstuk

worden

aangehouden

(zie

figuur 3.3) Merk op dat de

staven in het midden van de

tulpen moeten blijven zitten en

daarom vast zitten op de het

bewegende blok van de voormatrijs.

Figuur 3.3 het vastklemmen

van het werkstuk

Door voorgaande constructies kan de

matrijs zonder problemen openlopen,

wel zijn er nog enkele maatregelen

nodig om ervoor te zorgen dat het

spuitproces goed verloopt.

Het inspuiten van het polymeer

gebeurt onder hoge druk. Daarom is

het belangrijk dat de staven goed

worden ingeklemd in de matrijs, zodat

ze niet weg schuiven tijdens het

vullen. Daarom zijn deze staven deels

schuin gemaakt en klemmen ze vast in

de achtermatrijs (zie figuur 3.4)

Figuur 3.4 het vastklemmen van

de schuiven

De “1” die in het werkstuk wordt gemaakt, is van

een ander materiaal als de rest van de bouwsteen.

Hiervoor is een andere schroef in de machine

beschikbaar. Nu is het zaak om er voor te zorgen

dat de “1” op het juiste moment word opgevuld. De

“1” is een apart “blok” in de matrijs. Dit blok zit

tijdens het inspuiten van de bouwsteen deels in de

open holte. Als de bouwsteen vol is gespoten schuift

de “1” in de matrijs, waardoor een kanaal vrij komt

te liggen, zodat ook de nu vrijgekomen “1” in de

bouwsteen wordt opgevuld. Merk op dat de “1” een

beetje moet uitsteken uit de bouwsteen, zodat het

kanaal dat de “1” moet opvullen in de matrijs kan

liggen en het kanaal pas vrij komt als de “1” in de

matrijs schuift (zie figuur 3.5)

Figuur 3.5 de schuivende “1”

23

Figuur 3.6 aanspuiting van de

bloem

Er worden in de bouwsteen twee verschillende

componenten en gasinjectie gebruikt. Er zijn

dus ook meerdere aanspuitingen. Één

aanspuiting voor het vullen van de gehele

bloem. Deze komt vanuit het midden van de

voormatrijs (zie figuur 3.6). De andere

aanspuiting komt van boven, dus precies op de

deelnaad van de twee matrijsdelen. Deze vult

de 1 (zie figuur 3.7). Er zijn ook plekken nodig

voor de gasinjectie (zie figuur 3.8)

Figuur 3.7

aanspuiting van de 1

Figuur 3.8 gasinjectie

Het productie proces

Het maken van het werkstuk kan in de volgende stappen worden beschreven.

I. De matrijs is volledig gesloten en de eerste component wordt

ingespoten, direct gevolgd door de gasinjectie. (figuur 3.9)

II. De “1” trek terug in de matrijs, waardoor ook deze wordt gevuld met de

tweede component. (figuur 3.10)

Figuur 3.10 stap II

Figuur 3.9 stap I

24

III. De matrijs loopt open.

De schuiven zullen door

de pinnen naar buiten

worden gedwongen,

terwijl de rest van het

werkstuk wordt

vastgehouden.(figuur

3.11)

IV. De matrijs loopt verder

open, waardoor het

werkstuk alleen aan de

achtermatrijs blijft zitten

en tegelijkertijd de

aanspuiting van de “1”

door middel van een

duikboot word

afgesneden. (figuur

3.12)

V. Het uitstootmechanisme wordt

geactiveerd en drukt

het werkstuk uit de

matrijs waardoor ook de

aanspuiting wordt afgesneden (figuur 3.13)

Figuur 3.11 stap III

Figuur 3.12 stap IV

Figuur 3.13 stap V

25

Conclusie

Voor deze casus is een bouwsteen ontworpen voldoet aan de gestelde eisen,

dus die:

- dikwandig is;

- een maximaal volume heeft van 130cc, namelijk 33,6cc;

- een interessant design heeft;

- gespuitgiet kan worden met behulp van gasinjectie.

De bouwsteen is gemodelleerd met Unigraphics en is te zien in figuur C1. De

tulpen kunnen om en in elkaar schuiven en dus op die manier verbonden

worden, het ene T-stuk kan aan het andere T-stuk gekoppeld worden door de

uitsparingen aan elkaar te klikken (zie figuur C2)

Figuur C1 De bouwsteen met het logo

Ii de vorm van nummer “1”.

Figuur C2 Meerdere bouwstenen

verbonden met elkaar.

Na literatuuronderzoek bleken ABS en PP mogelijke materialen voor de

bouwsteen te zijn. Na simulaties met Moldflow Plastics Insight bleek ABS de

beste keuze te zijn. Na een controle door middel van een sterkte analyse met

Unigraphics is bepaald dat ABS inderdaad een prima materiaal is om de

bouwsteen van te maken. Er moet gezegd worden dat de tulpen van de

bouwsteen wel aangepast moeten worden zodat zij in plaats van twee, vier

bladeren hebben.

Er is gekozen voor produceren van de bouwsteen door spuitgieten met behulp

van gasinjectie (GAIM) omdat hierdoor de vorm van het dikwandige product

behouden worden zal worden tijdens het afkoelen van het polymeer in de

matrijs.

26

De matrijs met daarin de bouwsteen is te zien in figuur C3. Het

spuitgietproces kent verschillende stappen.

Figuur C3 De matrijs met daarin de bouwsteen (in het rood).

1 De matrijs is volledig gesloten en de eerste component wordt

ingespoten (alles behalve het logo “1” wordt gemaakt van de eerste

component), direct gevolgd door de gasinjectie.

2 De “stempel” in de matrijs die de ruimte voor het logo “1” maakt, trekt

terug in de matrijs. Vervolgens wordt de holte die de stempel

achterlaat gevuld met de tweede component met een opvallende

kleur. Het logo is gespuitgiet in de opvallende kleur.

3 De matrijs loopt open en de tulpen komen vrij te liggen. Pinnen (die

de binnenkant van de tulpen gevormd hebben) worden uit de tulpen

getrokken.

4 De matrijs loopt verder open, waardoor het werkstuk alleen aan de

achtermatrijs blijft zitten. Tegelijkertijd wordt de aanspuiting van de

“1” door middel van een duikboot afgesneden.

5 Het uitstootmechanisme wordt geactiveerd en drukt het werkstuk uit

de matrijs waardoor ook de aanspuiting wordt afgesneden.

Door middel van deze casus, waarbij matrijzen zijn ontworpen en simulaties

zijn gedaan met Moldflow Plastics Insight en Unigraphics, is een inzicht

verkregen in de processen die een rol spelen bij het spuitgieten.

27

Literatuurlijst

Van der Vegt A.K., Govaert L.E., (2003-2005). Polymeren van keten tot

kunststof, vijfde druk. Delft: VSSD.

Mate van krimp tijdens het spuitgieten op pagina elf is een quote van pagina’s

234, 235 en 256 Van keten tot kunststof, daargelaten de verandering van de

zinsopbouw en weggelaten zinnen.

James E. Mark, (1999), Polymer Data Handbook, New York, Oxford, Oxford

University Press.

Brandrup j., Immergut E.H., (1989), Polymer handbook, Third Edition, New

York: Wiley.

M.W.v.Dalen, (september 1996), Kunststoffen, Deel 5, Delft: TU Delft

(Faculteit van het industrieel Ontwerpen).

Gebruikte software

Unigraphics NX 3.0

Moldflow Plastics Insight

28

Bijlagen

Bijlage 1 Toelichting op tabel 2.1

E-modulus (E):

De E-modulus geeft het lineaire verband tussen de spanning in het materiaal en de rek. Deze

is materiaalafhankelijk. Volgens de wet van Hooke geldt;

σ Eε

Waarin:

σ = de spanning in het materiaal (Pa)

ε = de rek (m)

De E-modulus vertelt ons dus over de elasticiteit van het materiaal. Een materiaal met een

lage E-modulus zal bij een gelijke spanning een grotere rek vertonen dan een ander materiaal

met een hogere E-modulus. Het materiaal met de lagere E-modulus vertoont dus een grotere

elasticiteit.

Treksterkte:

De treksterkte is een maat van spanning waarbij het materiaal breekt. Ook deze is materiaal

afhankelijk. Een materiaal met een grotere treksterkte zal minder snel breken dan een

materiaal met een lagere treksterkte.

Breukrek:

Zoals de naam al doet vermoeden geeft deze kolom weer hoeveel procent het materiaal kan

rekken voordat er breuk op treedt. Hier geldt, des te groter het percentage, de te groter de

elasticiteit.

Kerfslagsterkte:

“De kerfslag sterkte is een maat voor de weerstand van het materaal tegen schokbelasting.

Hierbij speelt zowel de korte duur treksterkte als de breukrek een rol. De slagvastheid is in

feite de energie benodigd voor breuk bij snelle deformatie.” (zie van der Vegt, Govaert, 20032005, p169)

Netwerkdichtheid:

3

Het aantal ketens per m , over het algemeen geldt: hoe groter de netwerkdichtheid, hoe

kleiner de kruip/krimp.

Glas-rubber overgangstemperatuur ( Tg )

“Pure” stoffen hebben een vaste temperatuur waarbij ze van vaste naar vloeibare en van

vloeibare naar gasvormige fase overgaan. Bij “gemengde stoffen” zijn deze overgangen

echter meestal niet zo duidelijk, zo bestaat er bij polymeren de “glas-rubber

overgangstemperatuur.” Dit is een fase waarin het materiaal van vaste naar “rubberachtige”

fase veranderd. Het materiaal is in deze fase heel erg flexibel maar nog niet vloeibaar.

Smeltpunt ( Tm ):

De temperatuur waarbij het materiaal van vaste fase (of glas-rubber fase) overgaat in de

vloeibare fase. Sommige polymeren zullen dit stadia niet bereiken (worden niet vloeibaar).

29

Bijlage 2 Vultijd bij verschillende injectieplaatsen

De figuren B2.1, B2.2 en B2.3 geven de vultijd per onderdeel van het product

weer voor polypropeen (dit is standaard ingesteld). In de tekeningen zijn de

injectieplaatsen met een gele kegel aangegeven.

Figuur B2.1: Vultijd PP geïnjecteerd aan de zijkant

Figuur B2.2 Vultijd PP geïnjecteerd in het onderste kelkje

30

B2.3 Vultijd PP geïnjecteerd aan de bovenkant.

31

Bijlage 3 Kromtrekking bij ABS en polypropeen.

Met behulp van Moldflow Plastics Insight zijn simulaties van het kromtrekken

van de bouwsteen gemaakt van ABS en van PP (polypropeen), zie figuur

B3.1 en B3.2.

Figuur B3.1 Kromtrekken ABS.

Figuur B3.2 Kromtrekken polypropeen.

32

Bijlage 4 ABS Tulp met kracht naar binnen gericht

Software Used: Unigraphics Strength Wizard

Loads

Name

Type

Magnitude

Vector

Force_1

Face Force

2.000 N

x = -1.000, y = 0.0, z = 0.0

Results

Structural Performance

Red

Indicates model

failure. Either the

stresses have

exceeded the yield

strength or the

ultimate tensile

strength of the

material

Yellow

Indicates

excessive stress.

The stresses have

exceeded the

safety factor of the

material as defined

in the material

property.

Green

Indicates areas of

the model that

neither fail or are

above the safety

factor. For a model

to pass structural

performance

criteria, the whole

model should be

green.

33

Displacement

Stress (Von Mises)

34

Answer Quality

The answer quality is measured by looking at stress discontinuities

35

Bijlage 5 ABS Tulp met kracht naar buiten gericht

Software Used: Unigraphics Strength Wizard

Name

Type

Loads

Magnitude

Vector

Force_1

Face Force

2.000 N

x = 1.000, y = 0.0, z = 0.0

Results

Structural Performance

Red

Indicates model

failure. Either the

stresses have

exceeded the

yield strength or

the ultimate

tensile strength

of the material

Yellow

Indicates

excessive stress.

The stresses

have exceeded

the safety factor

of the material as

defined in the

material property.

Green

Indicates areas

of the model that

neither fail or are

above the safety

factor. For a

model to pass

structural

performance

criteria, the whole

model should be

green.

36

Displacement

Stress (Von Mises)

37

Answer Quality

The answer quality is measured by looking at stress discontinuities.

38