PLAATBEWERKING

NAADLOOS OMVORMEN DOOR

MIDDEL VAN FORCEERTECHNIEK

EXPERTISE OPERATOR BEPAALT IN

GROTE MATE HET EINDRESULTAAT

Forceren en België, het blijft een moeilijke

combinatie. De omvormtechniek wordt hier nauwelijks

toegepast waardoor weinigen met de voor- en

nadelen zijn vertrouwd. Of moeten we de redenering

omdraaien? Misschien ligt een gebrek aan kennis

over de techniek wel aan de oorzaak van haar

verblijf in de luwte van bij ons meer gekende

bewerkingsprocessen. Wat de ware reden ook moge

zijn, het kan in ieder geval geen kwaad om in dit

artikel de mogelijkheden van forceren even duidelijk

op een rijtje te zetten.

Door Kevin Vercauteren

BESCHRIJVING

Wie vaak te maken krijgt met

rotatiesymmetrische producten, moet

de forceertechniek zeker eens in

overweging nemen. Weinig andere

processen lenen zich echter zo

goed voor de snelle en relatief

goedkope vervaardiging van halve

bollen, kegels en cilinders als het

forceren.

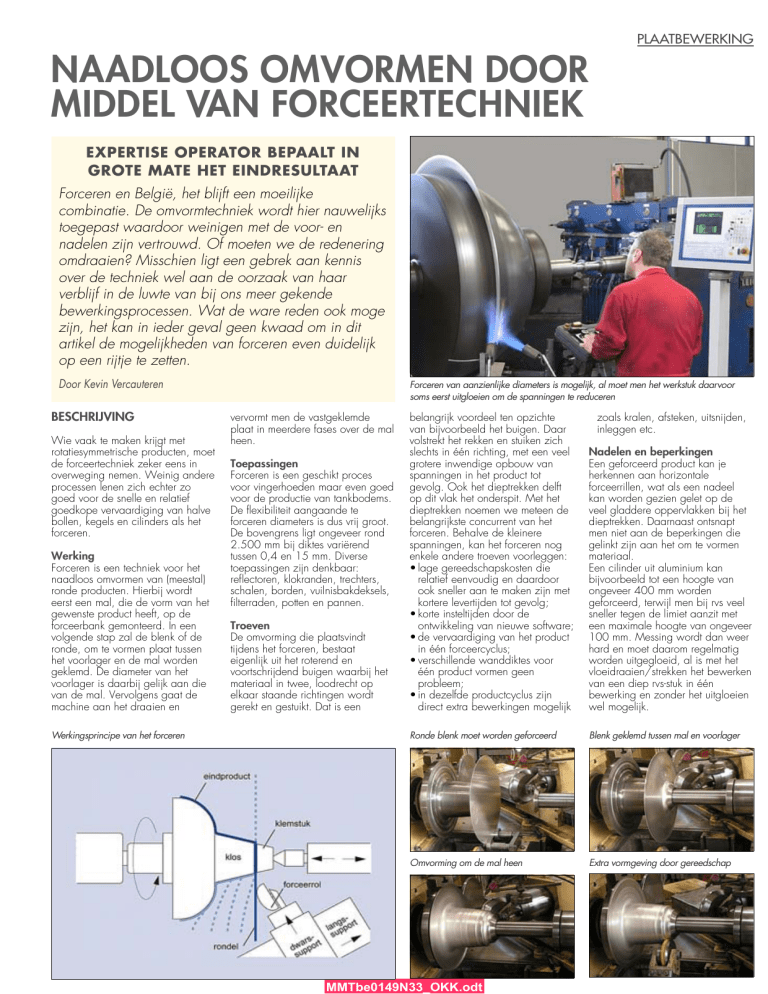

Werking

Forceren is een techniek voor het

naadloos omvormen van (meestal)

ronde producten. Hierbij wordt

eerst een mal, die de vorm van het

gewenste product heeft, op de

forceerbank gemonteerd. In een

volgende stap zal de blenk of de

ronde, om te vormen plaat tussen

het voorlager en de mal worden

geklemd. De diameter van het

voorlager is daarbij gelijk aan die

van de mal. Vervolgens gaat de

machine aan het draaien en

Werkingsprincipe van het forceren

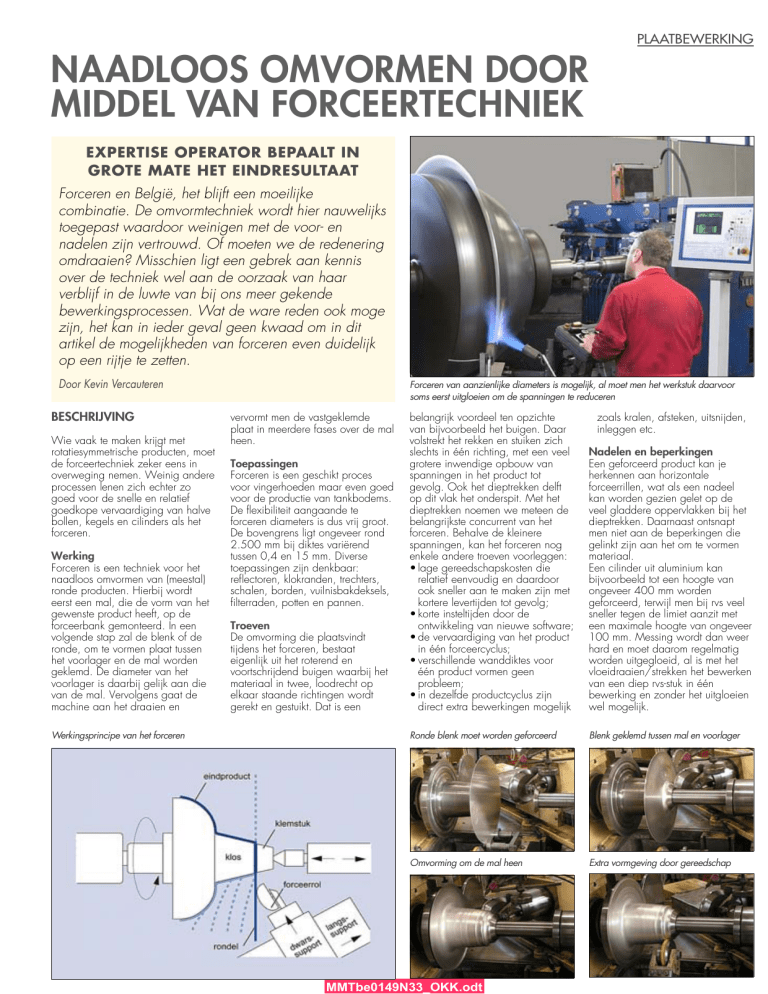

Forceren van aanzienlijke diameters is mogelijk, al moet men het werkstuk daarvoor

soms eerst uitgloeien om de spanningen te reduceren

vervormt men de vastgeklemde

plaat in meerdere fases over de mal

heen.

Toepassingen

Forceren is een geschikt proces

voor vingerhoeden maar even goed

voor de productie van tankbodems.

De flexibiliteit aangaande te

forceren diameters is dus vrij groot.

De bovengrens ligt ongeveer rond

2.500 mm bij diktes variërend

tussen 0,4 en 15 mm. Diverse

toepassingen zijn denkbaar:

reflectoren, klokranden, trechters,

schalen, borden, vuilnisbakdeksels,

filterraden, potten en pannen.

Troeven

De omvorming die plaatsvindt

tijdens het forceren, bestaat

eigenlijk uit het roterend en

voortschrijdend buigen waarbij het

materiaal in twee, loodrecht op

elkaar staande richtingen wordt

gerekt en gestuikt. Dat is een

belangrijk voordeel ten opzichte

van bijvoorbeeld het buigen. Daar

volstrekt het rekken en stuiken zich

slechts in één richting, met een veel

grotere inwendige opbouw van

spanningen in het product tot

gevolg. Ook het dieptrekken delft

op dit vlak het onderspit. Met het

dieptrekken noemen we meteen de

belangrijkste concurrent van het

forceren. Behalve de kleinere

spanningen, kan het forceren nog

enkele andere troeven voorleggen:

• lage gereedschapskosten die

relatief eenvoudig en daardoor

ook sneller aan te maken zijn met

kortere levertijden tot gevolg;

• korte insteltijden door de

ontwikkeling van nieuwe software;

• de vervaardiging van het product

in één forceercyclus;

• verschillende wanddiktes voor

één product vormen geen

probleem;

• in dezelfde productcyclus zijn

direct extra bewerkingen mogelijk

Nadelen en beperkingen

Een geforceerd product kan je

herkennen aan horizontale

forceerrillen, wat als een nadeel

kan worden gezien gelet op de

veel gladdere oppervlakken bij het

dieptrekken. Daarnaast ontsnapt

men niet aan de beperkingen die

gelinkt zijn aan het om te vormen

materiaal.

Een cilinder uit aluminium kan

bijvoorbeeld tot een hoogte van

ongeveer 400 mm worden

geforceerd, terwijl men bij rvs veel

sneller tegen de limiet aanzit met

een maximale hoogte van ongeveer

100 mm. Messing wordt dan weer

hard en moet daarom regelmatig

worden uitgegloeid, al is met het

vloeidraaien/strekken het bewerken

van een diep rvs-stuk in één

bewerking en zonder het uitgloeien

wel mogelijk.

Ronde blenk moet worden geforceerd

Blenk geklemd tussen mal en voorlager

Omvorming om de mal heen

Extra vormgeving door gereedschap

MMTbe0149N33_OKK.odt

zoals kralen, afsteken, uitsnijden,

inleggen etc.

PLAATBEWERKING

MATERIAALEIGENSCHAPPEN

Verstevigen

Bij koude deformatie – zoals bij het

forceren – zal een materiaal

naarmate de omvorming toeneemt,

een steeds hogere spanning

opbouwen. Anders geformuleerd,

de weerstand tegen de

voortgaande omvorming neemt toe.

Dit verschijnsel noemt met de

versteviging van het materiaal.

De mate waarin dit gebeurt, is voor

elk materiaal verschillend en wordt

vastgelegd in de n-waarde.

Behalve de versteviging spelen nog

een aantal andere factoren een rol.

Met name de rek, rekgrens,

elasticiteitsmodulus en de treksterkte

bepalen mee in welke mate een

materiaal is om te vormen.

Treksterkte (Rm)

De treksterkte van een materiaal

wordt meestal gehanteerd als een

maatstaf voor de sterkte van een

materiaal. Belangrijk voor het

forceren is dat een hogere

treksterkte doorgaans samengaat

met een hogere hardheid en vooral

een lagere rek, een eigenschap die

de mogelijke deformatie

van een materiaal aanzienlijk

beperkt.

Rek (A80)

Met de rek wordt aangegeven hoe

taai een materiaal is. Van die

eigenschap hangt af of een

materiaal diep is om te vormen of

niet. Met andere woorden, hoe

taaier het materiaal, hoe groter de

rek en hoe meer het materiaal zich

leent om te worden omgevormd.

Brosse materialen zijn daarvan de

tegenhanger met hun lage

rek en beperkte omvormbaar

heid.

Rekgrens (RP)

De rekgrens (Rp) staat voor de

stugheid van een materiaal. Een

materiaal met een hoge rekgrens

noemt men stug. Een materiaal met

een lage rekgrens noemt men

week. Dit laatste is gunstig voor het

omvormen.

Elasticiteitsmodulus (E)

De elasticiteitsmodulus (E) tot slot

geeft aan hoe stijf een materiaal is.

Stijve materialen hebben een grote

elasticiteitsmodulus. Het tegenovergestelde noemt men slap. Voor

het forceren brengen slappe

materialen meer problemen met

zich mee omdat die meer

doorbuigen en ook meer terugveren

na omvorming.

PROCESVARIANTEN

Handmatig forceren

Forceren is een proces met een

hoog ambachtsgehalte. De kwaliteit

van het eindproduct hangt immers

in grote mate af van de expertise

van de forceur. Er komt dus veel

verantwoordelijkheid op de

schouders van de operator, nog

meer dan bij andere bewerkingsprocessen als het draaien en

frezen. De materiaaleigenschappen

zoals beschreven in de vorige

paragraaf, moeten als het ware 'in

de vingers' van de forceur zitten.

De kans op scheuren, barsten en

spanningsopbouw is sowieso

aanwezig bij koudvervormen en

nog meer in het geval van brosse

materialen. Een goede forceur

echter, kent het materiaal zo goed

dat hij precies weet wanneer te

stoppen en wanneer het materiaal

moet worden uitgegloeid. Warm

wordt het materiaal namelijk weer

zacht en verdwijnen de

spanningen, waarna weer verder

kan worden geforceerd. De

haalbare nauwkeurigheden zijn dus

niet alleen afhankelijk van de

vervormbaarheid van het materiaal,

maar evenzeer van de ervaring van

de forceur. Bij aluminium

bijvoorbeeld, is op handmatige

wijze een tolerantie van gemiddeld

0,5 mm haalbaar.

Geautomatiseerd

Onder meer door een gebrek aan

geschikte arbeidskrachten, wordt

het forceren meer en meer

geautomatiseerd. De voordelen zijn

talrijk:

• elimineren van menselijke kracht;

Forceren leent zich voor een grote variëteit aan vormen

• nauwkeuriger doseren van de

bewerkingskrachten;

• voorkomen van overbelasting van

de machine en het gereedschap.

Hoe ziet zo'n automaat eruit?

De hydraulische forceerbank heeft

een langs- en een dwarssupport die

beiden hydraulisch worden

aangedreven. Het langssupport kan

het dwarssupport met een

hydromotor in langsrichting

verplaatsen. Het dwarssupport

wordt eveneens hydraulisch

bewogen en drukt de rol met een

geprogrammeerde kracht tegen de

klos. In een softwarematig bepaald

aantal gangen neemt de ronde

blenk de vorm van de klos aan. In

hetzelfde voorbeeld van aluminium

is met een dergelijke automaat een

maatvoering mogelijk die tot op

0,05 - 0,1 mm nauwkeurig kan

worden uitgevoerd.

Bij de automaten wordt de druk of

spleetbreedte (afstand tussen

gereedschap en forceerrol) en de

maximale en minimale afstanden in

x- en y-as ingegeven. Vervolgens

wordt er middels joysticks een

forceerprogramma aangemaakt.

Na toevoeging van de gewenste,

extra bewerkingen (zoals afsteken

of kralen) wordt het programma

opgeslagen en is het klaar voor

serieproductie. Het programmeren

zelf gebeurt dus door middel van

'teach in' en niet CNC. De machine

moet het leren van de forceur die

de machine bedient.

De expertise van de operator blijft

dus erg belangrijk, wat meteen

verklaart waarom het

programmeren bij voorkeur aan een

forceur wordt overgelaten, liever

dan aan een echte programmeur

die niet over de nodige technische

kennis beschikt.

maar ook in materiaalsoorten. Voor

de radii geldt het volgende: een

grote radius geeft een gladder en

dikker eindresultaat, terwijl een

forceerrol met een scherpe radius

de operator in staat stelt een rand,

overgang of zelfs een plaatselijke

verdunning in het materiaal aan te

brengen. Met de scherpe radius

kan hij namelijk beter tot diep in de

hoeken doordringen. Ook het

materiaal waaruit de forceerrol

bestaat, beïnvloedt de graad van

afwerking. Zo bestaan er forceerrollen in gehard staal voor

standaard forceerwerk, in kunststof

voor een extra glad eindresultaat, of

met een speciale coating om het

aanlaten tegen te gaan. Daarmee

halen we slechts enkele

voorbeelden aan.

Voor veel producten geldt echter

dat een combinatie van twee of

meerdere van deze forceerrollen tot

het beste resultaat zal leiden.

Daarvoor bestaan rollenwisselaars

die het mogelijk maken om tijdens

één en dezelfde opspanning en

binnen dezelfde productcyclus te

switchen naar de rol die op dat

moment het meest gewenst is.

Om te kunnen forceren heb je een

forceerbank of forceerautomaat

nodig (zie hierboven).

Andere

Naast forceerrollen dient men

tevens te beschikken over de

nodige kraalrollen, afsteekbeitels en

insnijrollen. Met een kraalrol kan

aan het product een kraalrand (of

felsrand) ter decoratie of

versteviging worden gegeven.

Afsteekbeitels worden dan weer

gebruikt om het materiaal schoon

en mooi rond te steken want door

het forceren zal het materiaal

uitlopen waarbij oorvorming

optreedt. Met een afsteekbeitel kan

tevens het product naar een exacte

maat worden gebracht.

Insnijrollen, tot slot, dienen, zoals

de naam voorspelt, voor het

uitsnijden van van een product.

Een gangbaar voorbeeld vormen

sierringen ter decoratie.

Forceerollen

Wat forceerrollen betreft, is er een

grote diversiteit, niet alleen in radii

Bronnen: Federatie Dunne Plaat,

MD3, Orfa Visser en Reijgers en

Schallies

GEREEDSCHAPPEN

De combinatie van meerdere rollen geeft gewoonlijk het beste resultaat