© NEVI

pag.: 1 van 2

code: LEV-KETM-kre-021-bl versie 1.1

Instrumenten voor (keten)innovatie: Six Sigma

Six Sigma is een methodische manier om verbeteringen aan te pakken op basis van feiten

en cijfers, en is er met name op gericht om de variatie te beperken en de betrouwbaarheid

van de processen te verhogen. Six Sigma is ontstaan bij Motorola midden jaren 80 van de

vorige eeuw, als een instrument voor de problemen met productkwaliteit en klanttevredenheid. Later, na de grootschalige toepassing bij General Electric met besparingen

van enkele miljarden, kreeg Six Sigma een brede toepassing.

Six Sigma kan worden gezien als een kwaliteitsmanagementmethode (sommigen

beschouwen het zelfs als managementfilosofie), waarbij wordt uitgegaan van statistische

procesbeheersing. Processen kunnen we pas goed beheersen als we weten hoe het

proces verloopt, en om dat te weten te komen moet we meten: ‘meten is weten’. Een ander

element binnen Six Sigma is het continu verbeteren van processen volgens een vaste

methodiek of cyclus, namelijk DMAIC: define, measure, analyze, improve, control.

In de statistiek staat sigma (σ) voor de standaardafwijking of -deviatie ten opzichte van het

gemiddelde of de streefwaarde. Bij een normaalverdeling is de sigma maatgevend voor de

manier waarop een proces al dan niet beheerst verloopt. Bij 6 sigma (daar komt de

benaming Six Sigma vandaan) worden er in theorie 2 fouten per miljard producten of

processtappen toegestaan. In de praktijk vindt er echter op lange termijn een verschuiving

plaats van 1,5 sigma ten opzichte van het lange termijn gemiddelde. Uiteindelijk leidt deze

‘correctie’ tot één fout binnen 3,4 miljoen producten of processtappen. Veel organisaties

zonder kwaliteitsverbeteringsprogramma’s zitten op 3 sigma, wat inhoudt dat er 67 fouten

mogen zitten in 1000 producten of stappen.

Toepassing van Six Sigma kennis en de methodische aanpak van fouten beperkt zich niet

alleen tot productieomgevingen. Six Sigma kan ook worden toegepast in alle (dienstverlenende) processen.

De kracht van Six Sigma ligt op een drietal gebieden. Ten eerste is de focus op de klant

van groot belang. Basis hierbij vormt het voldoen aan de klantenwens en daarnaast het

vergroten van de klanttevredenheid. Hierin zit ook het tweede aspect van Six Sigma,

namelijk een systematische kwaliteitsverbetering. Als laatste leidt Six Sigma tot de

verbetering van het bedrijfsresultaat en de concurrentiepositie. Kwaliteitsverbetering is niet

het ultieme doel, maar een belangrijk middel voor het verbeteren van het ondernemingsresultaat. Kwaliteitsverbetering leidt tot lagere beheersings- en faalkosten, en een hogere

mate van klanttevredenheid.

DMAIC als instrument voor product- en procesvernieuwing

Nagenoeg iedere organisatie, proces en keten kent wel mogelijkheden tot verbetering via

een grondige aanpak met Six Sigma. Belangrijk vertrekpunt is dat problemen worden

herkend en onderkend. Zo kunnen we bijvoorbeeld kijken naar:

• Veel voorkomende afwijkingen in kwaliteit.

• Problemen en stagnatie in productie of voortbrenging.

• Kosten van kwaliteitsafwijkingen.

• Benchmarking; waarom scoren andere bedrijven beter of zijn zij winstegevender?

• De doelstellingen die de organisatie zichzelf stelt.

© NEVI

pag.: 2 van 2

code: LEV-KETM-kre-021-bl versie 1.1

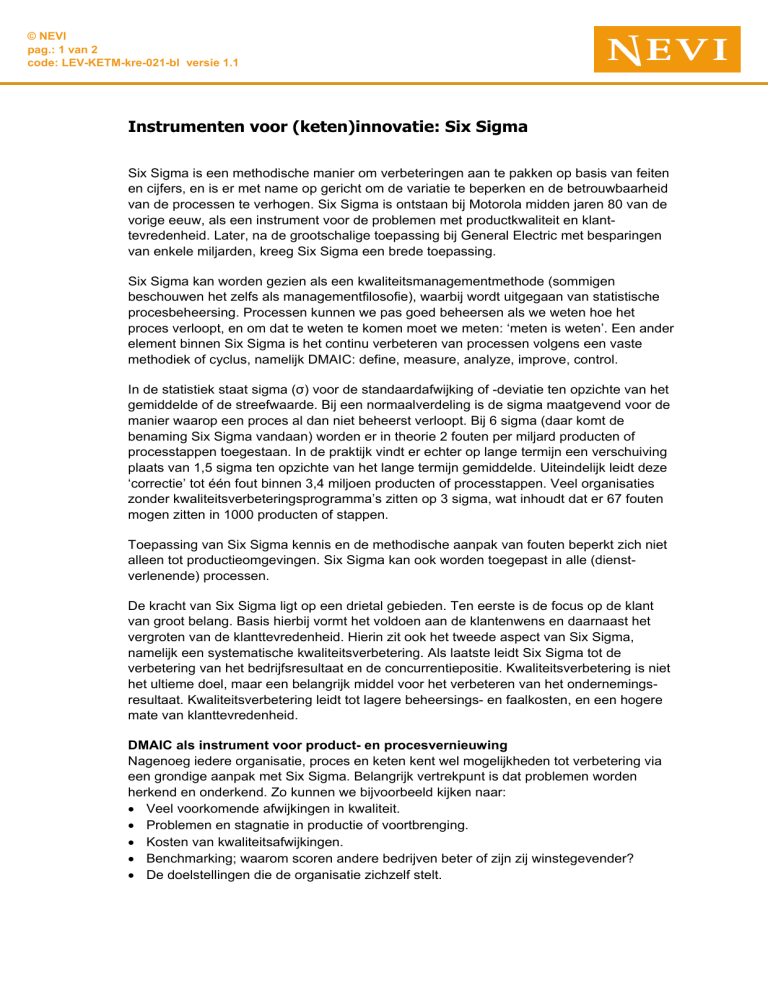

De DMAIC is een belangrijk instrument of hulpmiddel om te komen tot verbetering binnen

het proces of de keten. In onderstaande afbeelding staan de vijf stappen van de DMAIC

cyclus weergegeven, met daarbij voorbeelden van activiteiten per stap (bron:

www.sixsigma.nl).

ontwikkel een project charter

identificeer interne en externe klanten

identificeer klantbehoefte

formuleer probleemstelling

stel de project scope vast

definieer Critical To Quality (CTQ)

ontwikkel process maps

l

ntr

o

measure

• identificeer mogelijke

oplossingen door DOE

• verifieer oplossingen

• maak het proces

mistake proof

define

DMAIC

e

ov

pr

im

• ontwikkel een control plan

• implementeer oplossingen

• verzeker een correcte

implementatie van control

charts

• breng het project over

• meet de voortgang

• houdt de aanwinsten vast

co

•

•

•

•

•

•

•

a

an

lyz

• identificeer procesparameters die CTQ

variabelen beïnvloeden

• analyseer het huidige

meetsysteem

• definieer het basisproces

e

• zorg voor begrip van

het proces

• identificeer common

en special causes

van variatie

• voer hypothesetoetsing uit