Agro-ingenieurstechnieken: theorie

Agro? → landbouwgrondstoffen

Hoofdstuk 1: Inleiding

Begrippen

Ingenieurstechnologie = studie vd behandeling van grondstoffen moeten ondergaan om geschikt te worden voor een

bepaald doel.

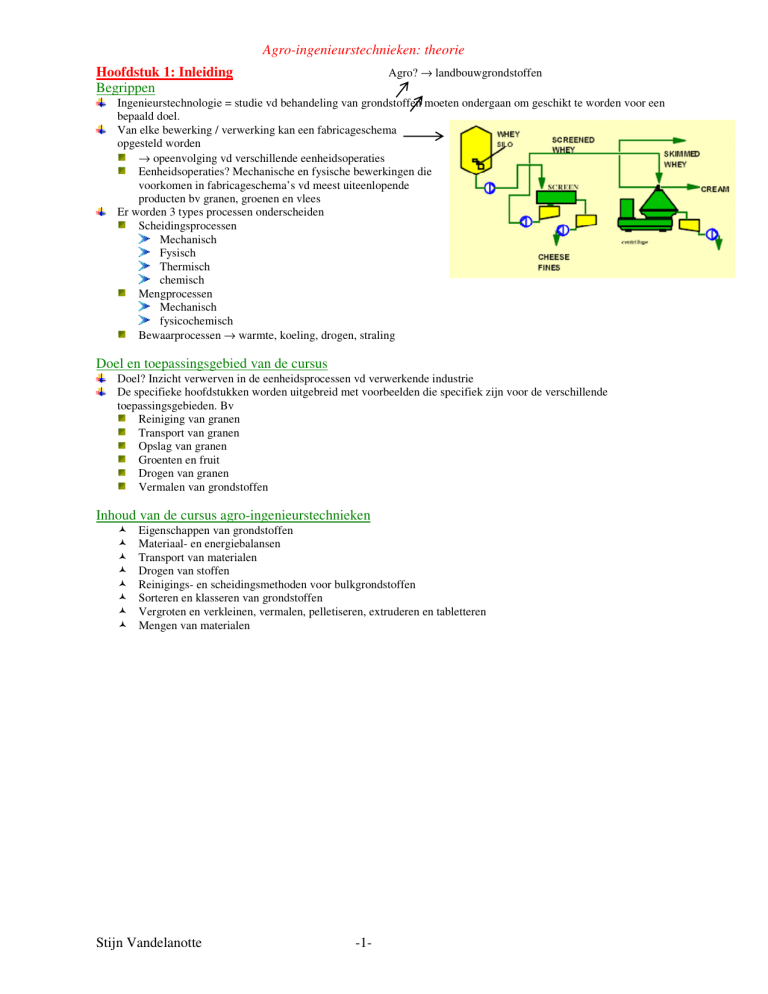

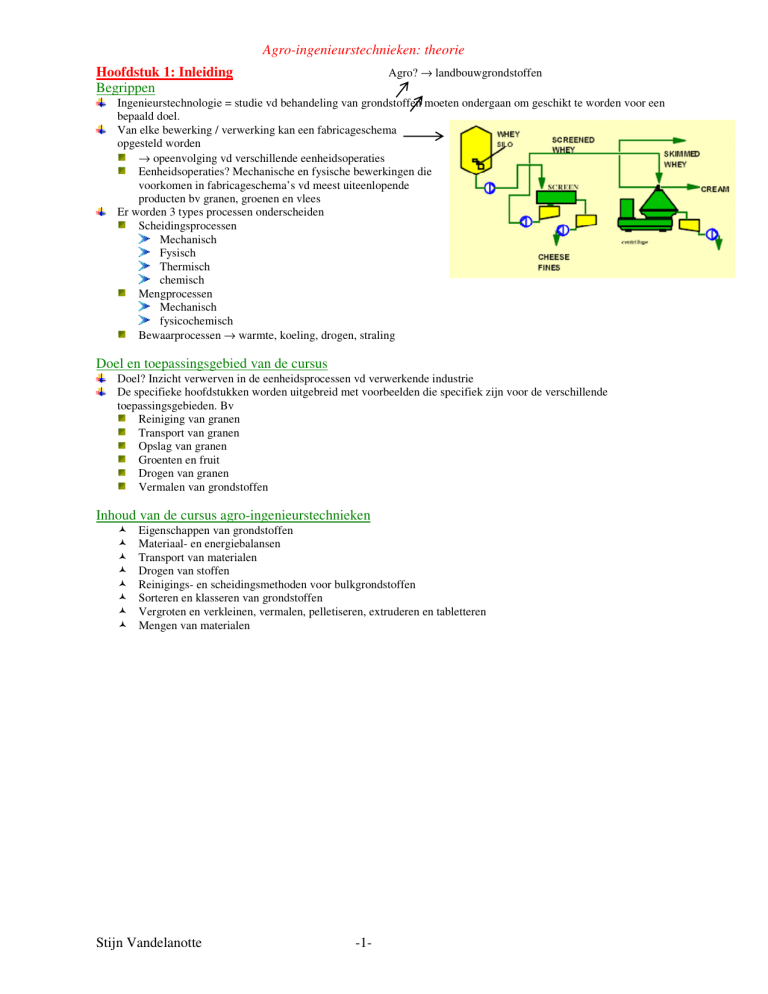

Van elke bewerking / verwerking kan een fabricageschema

opgesteld worden

→ opeenvolging vd verschillende eenheidsoperaties

Eenheidsoperaties? Mechanische en fysische bewerkingen die

voorkomen in fabricageschema’s vd meest uiteenlopende

producten bv granen, groenen en vlees

Er worden 3 types processen onderscheiden

Scheidingsprocessen

Mechanisch

Fysisch

Thermisch

chemisch

Mengprocessen

Mechanisch

fysicochemisch

Bewaarprocessen → warmte, koeling, drogen, straling

Doel en toepassingsgebied van de cursus

Doel? Inzicht verwerven in de eenheidsprocessen vd verwerkende industrie

De specifieke hoofdstukken worden uitgebreid met voorbeelden die specifiek zijn voor de verschillende

toepassingsgebieden. Bv

Reiniging van granen

Transport van granen

Opslag van granen

Groenten en fruit

Drogen van granen

Vermalen van grondstoffen

Inhoud van de cursus agro-ingenieurstechnieken

Eigenschappen van grondstoffen

Materiaal- en energiebalansen

Transport van materialen

Drogen van stoffen

Reinigings- en scheidingsmethoden voor bulkgrondstoffen

Sorteren en klasseren van grondstoffen

Vergroten en verkleinen, vermalen, pelletiseren, extruderen en tabletteren

Mengen van materialen

Stijn Vandelanotte

-1-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 2: Eigenschappen van grondstoffen

Algemeen

3 aggregatietoestanden: vast, vloeibaar gas

Voor vloeibaar maar ook voor vaste stoffen gebruikt men soms het woord FLUIDUM

Fasenovergang = een isotherme reactie die plaatsgrijpt bij de transitietemperatuur en latente warmte opneemt of

afgeeft

Bv smelten van ijs of verdampen van water

Hoe? Evaporatie, distillatie, drogen, vriezen, vriesdrogen

Dichtheid en specifiek gewicht

Belang → Voor verkleining en vermenging

Wat? verhouding van gewicht tot zijn volume

Symbool en Eenheid → ρ =[kg / m³]

Kenmerken:

Niet constant ⇔ verandert met de T en de druk p ⇒ normaal als T↑ → ρ ↑

Vaste stoffen

2 types dichtheden te definiëren

De dichtheid vh individuele deeltje

De dichtheid vh bulk materiaal (bevat ook lucht in de poriën tussen de deeltjes)

⇒ bulkdichtheid = de verhouding vd massa v/e vaste stof en zijn bulkvolume

⇒ het gedeelte vh volume dat ingenomen wordt door de lucht is de ‘porositeit ε’

ε = Va / Vb

♦ Va = volume lucht

♦ Vb = volume bulk materiaal

De bulkdichtheid is dus afhankelijk:

De dichtheid vd vaste stof

De geometrie

De grootte en de oppervlakte eigenschappen vd individuele partikeltjes

Vloeistoffen

γ = Het specifieke gewicht = gewicht per volume-eenheid

= . γ = specifieke gewicht [N/m³]

ρ = dichtheid [kg/m³]

g = valversnelling [m/s²]

De dichtheid v/e vloeistof kan uitgedrukt worden als de specifieke zwaartekracht SG

SG = dimensieloze eenheid gedefinieerd als de verhouding tussen de dichtheid v/e materiaal tot de dichtheid

van water bij een specifieke temperatuur

SGT = ρl/ρw

Met ρl = dichtheid vd vloeistof

Met ρw = dichtheid van water

Meestal wordt water bij 4° genomen ⇒ dichtheid van water is dan het grootst = 1000kg/m³

Voorbeeld: vloeistof met een SG van 1.05 ⇒ de beschouwde vloeistof is 1.05x denser dan water

Toepassing van SG → in brouwerij en andere alcoholische fermentaties

Doel? Bv de hoeveelheid opgeloste suikers in de wort weer te geven

Originele zwaartekracht OG = specifiek gewicht voor de fermentatie

Finale zwaartekracht FG = specifiek gewicht na fermentatie

Zo kan bv het percentage alcohol in een pils berekend worden

% alcohol = (FG-OG)*105%

Gassen

Dichtheid van gassen is afhankelijk vd temperatuur en de druk

Formule: P.V = n. RT

P = absolute druk = [Pa]

V = volume = [m³]

n = aantal mol gas =[mol]

R = universele gasconstante = 8.314 J/mol K

T = temperatuur = [K]

Stijn Vandelanotte

-2-

Agro-ingenieurstechnieken: theorie

Viscositeit

Def: de eigenschap v/e fluïdum die aangeeft in welke mate deze weerstand biedt tegen vervorming door

schuifspanning

Water ⇒ lage viscositeit

Honing ⇒ hoge viscositeit

Kenmerken

Afhankelijk van temperatuur en concentratie, maar niet van druk

Wanneer 2 vloeistoflagen tov mekaar gaan bewegen ⇒ ontstaat er een snelheidsgradiënt du/dx tussen de twee

vloeistoffen. Daarvoor is er een bepaalde hoeveelheid kracht nodig ⇒ schuifspanning = τ

τ uitzetten tov de bewegingssnelheid

Voor eenvoudige vloeistoffen = Newtoniaanse vloeistoffen ⇒ lineair verband

♦ Dit is het geval bij laminaire stromingen met een lage stroomsnelheid

♦ Voorbeelden: water, olie, gassen, eenvoudige oplossingen, gepasteuriseerde melk, alcohol

♦ τ = η . (du/dx)

τ = schuifspanning = [Pa]

η of µ = viscositeit [Pa/s] = constant bij Newtoniaanse vloeistoffen

Du/dx = gradiënt vd stroomsnelheid loodrecht op het schuifvlak [1/s]

Niet eenvoudige vloeistoffen ⇒ Niet-newtoniaanse vloeistoffen ⇒ niet-lineair verband

♦ Mogelijkheid1: de viscositeit afhankelijk vd heersende afschuifsnelheid

Voorbeelden: Emulsies, suspensies en geconcentreerde oplossingen van pectine, eiwitten

Voor deze fluïda kan een schijnbare viscositeit η* bepaald worden

η* = σs / γ

η* = f(γ)

Men onderscheidt 4 types fluïda

Pseudoplastische fluïda: vervormingssnelheid ↑ → η* ↓

• bv: drinkyoghurt, smeerkaas, vruchtensappen, ketchup = emulsies en suspensies

dilatante fluïda: vervormingssnelheid ↑ → η*↓

• bv: vloeibare chocolade, geconcentreerde dispersies

bingham plastics: gaat pas vloeien als een kritische waarde werd overschreden, waarna

het zich als een Newtoniaanse vloeistof gedraagt

• bv: pindakaas

♦ mogelijkheid 2: verband tussen σs en vervormingssnelheid is afhankelijk

men onderscheidt 2 soorten gedrag

thixotropische fluïda: ∆t↑ → η*↓ (bij constante σs)

• bv: spuitlak

rheopectische fluïda: ∆t↑ → η*↑ (bij constante σs)

• bv: droogzand

De eenvoudigste weergave van viscositeit is de verhouding vd afschuifkracht tov de vervormingssnelheid, deze

wordt de dynamische viscositeit (η) genoemd.

ν=η/ρ

ν = kinematische viscositeit = [m²/s]; η = dynamische viscositeit= [kg/m.s]; ρ = dichtheid = [kg/m³]

De oppervlakteactiviteit

Algemeen

2 of meer onmengbare grondstoffen kunnen gemengd worden tot een vrij stabiel systeem met een specifiek

grensvlak.

2 fasen: Disperse fase bestaande uit kleine druppels fijn verdeeld in een continue fase

Karakteristiek voor dit systeem is een zeer groot specifiek oppervlak vd disperse fase die in contact tis met

de continue fase ⇒ de oppervlakte-energie is sterk vergroot in vgl met de oorspronkelijke gescheiden

producten

Om dit te bekomen zal men dus zeer veel energie moeten aanbrengen

Deze energie kan verminderd worden door het gebruik van emulgatoren of detergenten

⇒oppervlakteactieve stoffen (ook wel tensio-active of surfactanten genoemd Deze doen de oppervlaktespanning ↓ ⇒ systeem is minder energie-eisend

Stijn Vandelanotte

-3-

Agro-ingenieurstechnieken: theorie

Wateractiviteit

De waterhoeveelheid = belangrijke factor in de controle vh bederf van LM

De hoeveelheid water v/e product kan uitgedrukt worden obv het nat gewicht of droog gewicht

Op nat gewicht

=

100%

=

Op droog gewicht

=

100%

100%

Beschikbaarheid van dit water belangrijk:

Voor microbiële, enzymatische of chemische reacties ⇒ bepaald de bewaartijd vh LM

Weergegeven door wateractiviteit = aw = relatieve dampdruk (RVP

Definitie wateractiviteit: de verhouding vd dampdruk van water in een product tot de verzadigde dampdruk van

water bij eenzelfde temperatuur

Formule wateractiviteit: aw = P/P0

P = de dampdruk vh levensmiddel [Pa]

P0 = de verzadigde dampdruk vh levensmiddel bij eenzelfde temperatuur [Pa]

Vloeistofdruk

Wat? de druk die door een vloeistof wordt uitgeoefend op zijn omgeving

Formule voor de kracht die een vloeistof kan uitoefenen op een oppervlak:

F = m . g = V. ρ .g

Deze kracht wordt in alle richtingen op gelijke wijze uitgeoefend.

De resulterende druk ⇒ P = Z . ρ .g

Deze vgl stelt de fundamentele vgl voor vloeistofdruk voor

Als de vloeistof zich in een open atmosfeer (met druk Ps) bevindt, wordt de vgl:

P = Ps + Z. ρ .g

Deze druk v/e vloeistof wordt meestal uitgedrukt in hydrostatische hoogte

Stijn Vandelanotte

-4-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 3: Materie- en energiebalansen

Vooraf

Doel: mogelijkheid tot het berekenen aan materiaal en energie die de processen vragen

Basis vd berekeningen van materie- en energiebalansen: wetten van behoud van massa en energie

Input = output + accumulatie

Werkwijze

Opstellen vh processchema in een lijnendiagram vd opeenvolgende stappen in het productieproces

Aanduiden van energie- en materiestromen die bij elke stap binnen- of buitengaan

Studie vh diagram en opstellen van vgln met gekende en niet-gekende gegevens, werken met lussen

Materiaalbalansen

Wet van behoud van massa: massa kan niet verdwijnen of gecreëerd worden

2 types systemen

Gesloten systeem: er komen geen materiestromen in of uit de lus. Hierin kan de massa in zo’n systeem wel van

vorm veranderen, maar de totale massa blijft constant

Open systemen: andere systemen

Definiering van een systeem ⇒ m-invoer I, m-uitvoer U, m-inventaris A (=aanwezige massa)

∑I > ∑U ⇒ ∆A >0 ⇒ accumulatie

∑I < ∑U ⇒ ∆A <0 ⇒ afvoer

∑I = ∑U ⇒ ∆A =0 ⇒ status quo

Voorbeeld toepassingetje: silo

Indien voor de silo-opslag de uitstroom = 0 ⇒ ∑I =A

Indien zowel invoer als afvoer is ⇒ ∑I = A + ∑U

Balansen kunnen opgesteld worden over de totale materie of in één vd componenten

Algemeen kan inkomende massa worden uitgedrukt als: min = ∑ i

Algemeen kan uitgaande massa worden uitgedrukt als: muit = ∑ u

Massa kan ook in het systeem geaccumuleerd worden ⇒ macc=dmsysteem/dt

⇒ macc = min - muit = dmsysteem/dt

⇒voor een gesloten systeem geld dan: dmsysteem/dt = 0

Voorbeeld 1:

Mengsel bestaande uit: benzeen B, tuoleen T en xyleen X ⇒ scheiden ⇒ proces in 2 stappen

1) afscheiden van B

2) afscheiden van X → je hebt T over

Processchema

Lus1: F = B + T + X + dA

Lus2: W’ = T + X

Lus 3: F = B + W’ + dA

Lus 4: W = dA + W’

Lus 5: F = B + W

Voorbeeld 2:

Indien men 100kg tarwe heeft met een vochtigheidsgehalte van 17%. Hoeveel water moet men dan verwijderen

om een vochtigheidsgehalte van 15% te bekomen?

Fout: 100kg met 17% VO→ X kg met 15% VO ⇒ 2 kg water wegdoen = fout

Correct: 100kg met 83% DS → X kg met 15% VO ⇒ X = 83/85 *100 = 97,64 kg

83kg DS/97,64 Totaal gewicht = 85 % DS

Hoeveel kg verwijderde water = 100-97,64 = 2.36kg water weg!

Oefeningen hierop: p18,19

Stijn Vandelanotte

-5-

Agro-ingenieurstechnieken: theorie

Energiebalansen

Algemeen

Energie kan verschillende vormen aannemen

Warmte

Kinetische energie

Chemische energie

Potentiele energie

Het is soms moeilijk om de energievormen van elkaar af te scheiden, maar in sommige gevallen zal de ene

energievorm sterker zijn dan de andere

Bv bij chemische reacties is de mechanische energie vaak verwaarloosbaar

Bv: bij transport van vloeistoffen kan warmte ontstaan door frictie, en die kan ook gemeten worden,

maar het is niet nodig de details van dat verhittingsproces te bestuderen

Het is dus de bedoeling om de dominante energievorm(en) op te sporen en te beschouwen

Basisbegrippen vd thermodynamica

Het systeem: deze wordt begrensd, zij het door een fysieke grens (bv de wand v/e ketel), of een imaginaire grens

Deze grens definieert een eindig volume

Types systemen

Geïsoleerd systeem: geen in- en afvoer van materie en energie

Gesloten systeem: geen in- en afvoer van materie

Open systeem: in- en afvoer van materie, arbeid en energie

Adiabatisch systeem: geen in- en afvoer van warmte

Diatherm systeem: in- en/of afvoer van energie mogelijk

Een thermodynamisch proces is de evolutie v/e thermodynamisch systeem v/e begintoestand naar een eindtoestand.

De bekendste zijn

Isobaar proces: P = cte

Isochorisch: V = cte

Isothermisch: T = cte

Isentropisch: S = cte = entropie

Isometrisch: onvervorm, geen arbeid uitgevoerd

Adiabatisch: geen verlies/ winst van warmte

Isentalpisch: H = cte = enthalpie

Steady-gate: zonder wijziging vd interne energie

Enthalpie en warmte

Enthalpie? De som van de interne energie en het product van druk en volume

Formule: H = Ei + P.V (kJ)

Formule per massa eenheid= H’ = E’i + P.V’

Een absolute waarde voor enthalpie kan nooit gegeven worden ⇒ altijd tov/e referentie, meestal 0

Stoomtabellen geven bv de enthalpie weer van stoom, veronderstelldend dat bij 0°C de enthalpie vd

verzadigde vloeistof nul is

Gebruik: bij procesberekeneningen

Warmte? = een vd belangrijkste energie vormen

Belang bij: koken, bewaren, ontwikkelen nieuwe voedingsproducten

Symbool: Q = [J]

Overdracht van warmte vanuit systeem → omgeving ⇒ ∆Q < 0

Overdracht van warmte vanuit omgeving → systeem ⇒ ∆Q > 0

Warmte overdracht per tijdseenheid ⇒ symbool q [ J/s = W ]

Stijn Vandelanotte

-6-

Agro-ingenieurstechnieken: theorie

Warmtecapaciteit

De warmte nodig om de temperatuur v/e object met een bepaalde temperatuursinterval te verhogen

Symbool: C ⇒ Formule: C = Q / ∆T

Q = de hoeveelheid warmte die nodig is voor de temperatuursverandering ∆T

Specifieke warmte of soortelijke warmte c

De warmte die nodig is om de temperatuur van een specifieke hoeveelheid v/e object met 1° te doen stijgen

Symbool: c

Bij constant volume cv = [J/mol . K]

Bij constante druk cp = [J/mol.K]

Bij vaste stoffen en vloeistoffen: cv ≈ cp

"#

Formule: Q = m " ! v dT

Bij constante druk ⇒ = $ . %& = 0 ⇒ H2 - H1 = ∆H = Q

In de voedingsmiddelenindustrie wordt vaak gewerkt onder constante druk

De wijziging in enthalpie = ∆H ⇒ ∆H = warmte inhoud

⇒ ∆H kan bepaald worden door het meten vh verschil in warmte-inhoud Q

Warmte Q kan ook voorkomen ovv latente warmte Qx of voelbare warmte Qs

∆H = Qs = m . cp. ∆T

Andere energievormen

Mechanische energie

Wat? energie geproduceerd door een motor

Ontstaan? meestal opgewekt dor elektrische energie of stoom

Rendement = output/input * 100%

Chemische energie

Ontstaan? Meestal na verbranding en de hoeveelheid energie kan berekend worden obv de verbrandingswarmte

van de brandstoffen en hun verbruik

2 types

Exotherm → geeft warmte af aan omgeving

Endotherm → neemt warmte op uit omgeving

Arbeid

Dit omvat alle interacties tussen een systeem en zijn omgeving die niet het resultaat zijn v/e

temperatuursverschil. Bv beweging van een piston in motor

Symbool: W = [J]

W > 0: als omgeving arbeid uitvoert op systeem

W< 0: als systeem arbeid levert

W = F. ∆s

Stijn Vandelanotte

-7-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 4: Transport van materialen

Mechanisch transport van vaste stoffen

De keuze vh transportsysteem is functie v/e aantal factoren

De vorm en de eigenschappen vh vast materiaal: (poeder ↔ korrels ; broos ↔ hard ; dichtheid )

Verwerkingscapaciteit

Het op te nemen vermogen

Transportlengte en richting van transport (horizontaal ↔ verticaal)

Flexibiliteit van transportsysteem: aan- en afvoermogelijkheden

Continue en batch-processen

Onderhouds- en investeringskosten

Transportbanden (belt conveyors)

Gebruik: horizontaal en licht hellend transport

Opbouw: Rubber, kunstvezels, roestvrijstaal

Snelheid: 0.5 – 5m/s

Open systeem → kans op stofvormig → voorzien v/e afzuigsysteem

Voordelen en nadelen

Voordelen

Nadelen

Lange afstanden

Veel beschikbare ruimte nodig

Geen terugloop

Hoge aankoopprijs

Weinig productschade

Slijtage

Gering krachtverbruik

Stof

Hoge verwerkingscapaciteit

Geringe flexibiliteit

Omkeerbaar systeem

Dient goed afgeschermd te zijn

Geen restproduct

Schraapketting of transportketting

Wat? dit is een afgesloten goot waarin een eindeloze ketting met dwarsliggende schrapers over een rail glijdt

Gebruik: horizontaal, verticaal of schuintransport

o Vooral in graan- en veevoederindustrie met bv 200-2000 ton graan / u

Snelheid: 0.1 – 0.5 m/s

Gesloten of open systeem

Voordelen en nadelen

Voordelen

Nadelen

Eenvoud

Veel beschikbare ruimte nodig

Hoge aankoopprijs

Vrij goedkoop → energie verbruik

Geringe flexibiliteit

Door bekisting stofvrij (gesloten systeem)

Rolbandtransporteurs (roll conveyors)

Wat? opeenvolgende cilindrische stalen rollen.

o Deze rollen kunnen vrij roteren of aangedreven worden

Gebruik: enkel horizontaal transport

Voordeel: zwaardere ladingen kunnen ermee vervoert worden

Transportschroeven = Archimedes of wormvijzen

gebruik: horizontaaltransport over korte afstand, mits enkele aanpassingen is ook schuin en verticaal transport

mogelijk

Wat? een as, met daarop spiraalvormig geplaatst een schroefblad of meerdere schoepen die draait in een nauw

passende pijp. Ondertussen wordt het materiaal eveneens gemengd ⇒ vaak gebruikt in combinatie met mengen of

bevochtigen

Gesloten systeem omwille vh mogelijke stofontwikkeling en voor de veiligheid

Stijn Vandelanotte

-8-

Agro-ingenieurstechnieken: theorie

Elevatoren

Gebruik: verticaal of sterk hellend horizontaal transport

Met behulp van emmers of bekers wordt de inhoud verhoogd van niveau

Het materiaal bepaalt de diepte en vorm vd bekers

Capaciteit

bepaald door de grootte en het aantal bekers en de omvang vd elevator

1400 ton / u is haalbaar

Gesloten systeem → geen stof!: bestaande uit twee parallelle, loodrechte kokers

Voet vh systeem ⇒ de productinloop

Kop vh systeem ⇒ productuitgooi

Principe

De aanvoer v/e elevator is meestal open → bekers schrapen in het te verwerken product →

brengen het naar boven

Snelheid: 1,5 – 3m/s

Trilgoot

Wat? een trogvormige bak of pijp, gesteund op veren of trillingsdempers. Hij wordt in beweging

gebracht door een vibrator (trilgoot) of een balansmotor (schudgoot)

Gebruik: transport van kleine capaciteiten, ook zeer geschikt voor het doseren.

Restloos transport en geen productschade

Pneumatisch transport van vaste stoffen

Inleiding

Gebruik:

Ontladen van partikelig materiaal van vrachtwagens en schepen (containers)

Transport van materialen in een bedrijf

Vb: graan, tarwe, bloem, bonen, koffie → ijscrème in ysco uit de schraapkettingen

Ontwerp bepaald door de fysische en mechanische eigenschappen vd te transporteren materialen

Partikeldichtheid, bulkdichtheid, partikelgrootteverdeling, het watergehalte en hygroscopiciteit

2 types systemen: drukluchtsystemen (drukluchtsystemen) en vaccuumsystemen (zuigtransport)

Voordelen en nadelen tov mechanische transport

Voordelen

Nadelen

Flexibel systeem met verplaatsbare en meerdere

Relatief duur in aankoop

in- en uitgangen

Energetisch minder interessant (hoog kracht verbruik)

Geen stof (stofexplosie, goed voor hygiëne)

Soms verpulveren van broosmateriaal

Weinig ruimte inname

Soms beschadiging installatie door scherpmateriaal

Weinig handen arbeid, weinig onderhoud

Scheidingsinstallatie lucht/product nodig

Beperkt tot deeltjes van max 40mm en SG = 2kg/L

Secundaire effecten (drogen, mengen, koelen) kunnen ook beoogd worden

Afvoer gebeurt vaak over een cycloon of sedimenteringsruimte om stofvorming tegen te gaan

Zuiglucht systemen vs drukluchtsystemen

Zuigluchtsystemen

Werking: Luchtpomp (compressor of ventilator) creert een luchtstroom → deeltjes meesleuren

Zeer geschikt voor verzameltransport, waarbij producten van

meerdere opgavepunten naar één ontvangstbunker worden

getransporteerd

Afvoer gebeurt via cycloon of filter

Er wordt geen warmte in het product gebracht

De onderdelen van dit systeem zijn:

Zuigmond of inlaat

Transportleiding

Recepient met sluis

Stofafscheider (zakkenfilter of cycloon)

Luchtpomp

OPM: → duurder dan druksysteem, maar geniet de voorkeur bij het transport van stoffig materiaal, gezien de

luchtvervuiling en het risico op explosie kleiner is

De zweefsnelheid is 3-4m/s bij een luchtsnelheid van 25-30 m/s

De luchtsnelheid is afhankelijk vd weerstand

Bezettingsgraad, leidingseigenschappen, zuigmond, stofafscheider

Stijn Vandelanotte

-9-

Agro-ingenieurstechnieken: theorie

Drukluchtsystemen

Werking: Ventilator of compressor stuwt perslucht door leidingen waardoor het materiaal zich verplaatst

Grotere opvoerhoogte dan bij zuigluchtsystemen

Zeer geschikt wanneer er 1 of meer opgave punten aan 1 of meer ontvangstsystemen worden toegevoerd,

gebruikmakend van dezelfde luchtbron

Voordelen tov zuigluchtsystemen

Grotere capaciteit

Langere afstanden

Onmiddellijk invoer in het productieproces, geen scheiding van lucht

Ventilatoren en compressoren

Deze behoren tot de categorie van turbomachines

Opbouw: rotor en stator

Rotor voorzien van schoepen, draaiend in een stator en wisselt energie met het stromend fluidum

Enkel de tangentiele component is nuttig in de energieoverdracht

2 types turbomachines

Aangedreven machines → mechanische asenergie wordt omgezet in hydrodynamische energie

Rotor neemt energie op

Stator zet de snelheidsenergie om in druk

Voorbeelden: compressoren, pompen, ventilatoren

Aandrijvende machines

Energie gaat van fluïdum over naar de rotor

Fluïdum stroomt door een stator → snelheid ↑ → fluïdum door rotor → energie leveren aan de rotor

Voorbeelden: turbines

Ventilator

Doel: lucht of gas in beweging brengen

Werking: roterende schoepen → centrifugale kracht op lucht→ kleine druktoename + gasdebiet ↑

⇒ gas/lucht in leidingen → transport

Compressor

Doel: gassen samen drukken en zo onder een hoge druk beschikbaar te stellen

Bij die druk verhoging gaat er een zekere warmte ontstaan

Deze warmte tgv de drukverhoging = compressiewarmte

Karakteristiek bij een compressor = de compressie verhouding = verhouding vd einddruk tovd begindruk

Vergelijking pneumatisch en mechanische transport

Pneumatisch systeem

Voordelen

Nadelen

Belangrijke investering

Beperkte SG grondstoffen, hardheid en slijtvastheid

Belangrijke energie-opname losinstallatie: blower specifiek

verbruik van 2.0-2.4 kWh/ton met ventilator 1,41,8kWh/ton

Specifiek verbruik daalt bij kortere transportafstanden en

geringere luchtweerstand in leidingen

Mechanisch systeem

Voordelen

Nadelen

een problemen SG, hardheid of slijtvastheid

Meer stof

Energetisch interessanter: schroeflosinstallatie

Meer geluidshinder

specifiek verbruik van 0,4-0,9 kWh/ton,

Meer personeel

kraaninstallatie 0,5-0,75 kWh/ton

Minder flexibel

Het energieverbruik is meestal het belangrijkste criterium voor het afwijzen v/e pneumatische installatie.

Zowel bij pneumatisch als mechanisch lossen en transporteren kan het specifiek energieverbruik evenwel

geminimaliseerd worden door

De werkelijke verwerkingscapaciteit zo dicht mogelijk bij de optimale capaciteit vd toestellen te brengen en zo

weinig mogelijk fluctuaties vd verwerkingscapaciteit te hebben

Indien nodig wacht- of tussenbunkers inschakelen om constant optimale capaciteit te benaderen

Leeglopen te minimaliseren en installatie stil te leggen bij lange leeglooptijden

Stofvrij

Weinig personeel

Weinig geluidshinder

Eenvoudig in onderhoud

Flexibel

Omzetting toegevoegde energie in warmte,

grotendeels afgegeven aan transportlucht

Stijn Vandelanotte

-10-

Agro-ingenieurstechnieken: theorie

Vloeistofstromen

Belang van vloeistofstromen

o Grondstof kan vloeibaar zijn

o Het eindproduct kan vloeibaar zijn

o Vaste stoffen kunnen zich als een vloeistof gedragen

o Vloeistof kan het transport van vaste stoffen bewerkstellen

o Gassen hebben een gelijkaardig gedrag aan vloeistoffen

Massabalans

1: Massabalans

Systeem zou als de figuur →

Opbouw: continue pijpleiding met varierende diameter

Diameter ingang: D1

Diameter uitgang: D2

De pomp zorgt voor de nodige energie om de vloeistof te verplaatsen

Wet van behoud van massa:

ρ1 . A1 . V1 = ρ2 . A2 . V2

Is de vloeistof niet samendrukbaar? ⇒ ρ1 =ρ2 ⇔ A1 . V1 = A2 . V2 = de continuiteitsvergelijking

Energiebalans

Wijzigingen qua energie inhoud in

Potentiele energie, kinetische energie, drukenergie

Energieverlies door frictie, mechanische energie toegevoegd door pompen, warmte-energie door het opwarmen

of afkoelen vd vloeistof

Om de hiervoor de nodige vgl op te stellen, wordt een referentiepunt in het systeem gekozen.

Potentiele energie

Formule: Ep [J/kg]= Z.g . m

Kinetische energie

Formule: Ek [J/kg] = ½ m v²

Druk energie

Formule: Er [J/kg] = P. m / ρ = P . V

Wrijvings energie

Symbyoo: Ef

Mechanische energie

Symbool: Ec

Vergelijking van Bernouilli

Formule: Ep1 + Ek1 + Er1 = Ep2 + Ek2 + Er2 + Ef - Ec

Ideaal geval zonder energie invoer en verliezen:

Z1 g . m . + ½ v²1 m +P1.V1 = Z2 . g .m+ ½ m. v²2- + P2 .V2

Ideaal geval zonder energie invoer en verliezen voor een vloeistof met massa 1 kg

Z1 g . + ½ v²1 +P1/ρ1 = Z2 . g .+ ½ . v²2- + P2/ρ2

Dit geld voor elke sectie van de pijp ⇒ Z.g + ½ v² + P/ρ = k

Laminaire en turbulente stromen

Lage snelheid → Kalme stroom

Hoge snelheid → sterkere stroming

).*.

Het getal van Reynolds = '( = +

⇒ dit uitdrukken obv het getal van Reynolds Re

ρ = dichtheid, v = snelheid, µ = viscositeit, D = diameter van de pijp

Re < 2100 : laminaire stroming

2100< Re <4000: transitie

Re > 4000: turbulente stroming

Transport van vloeistoffen

Hydrauliek? Een aandrijftechniek die gebruik maakt van vloeistof onder hoge druk

Hydromotor? Een omzetter van hydraulische energie naar mechanische energie

Opbouw v/e hydraulisch systeem

Generatorisch deel = de pomp, aangedreven door een elektromotor of verbrandingsmotor

Omzetten vh aandrijfvermogen (toerental en koppel) in hydraulisch vermogen

Besturing met leidingwerk

Motorisch deel (hydraulische cilinder en of motor)

Omzetten van het hydraulisch vermogen in kracht en snelheid of toerental en koppel (hydromotor)

Een transportsysteem bestaat uit 4 componenten

Tank + pijpleiding + pomp + hulpstukken ⇒ wordt verder besproken

Stijn Vandelanotte

-11-

Agro-ingenieurstechnieken: theorie

Pijpleidingen

Via pijpleidingen, buizen, goten, … worden vloeistoffen meestal vervoerd

Deze zijn dan meestal vervaardigd uit roestvrij staal

Belangrijk bij het gebruikte materiaal is de ruwheidsfactor e ⇒ oneffenheden kunnen zorgen voor turbulentie

Pompen

Functie: de verplaatsing van vloeistoffen verzorgen

2 klassen vloeistofpompen

Turbopompen/momentumpompen

Opbouw: ze bestaan uit een ronddraaiend schoepensysteem

Principe: de geleverde energie wordt omgezet in kinetische energie (en drukenergie)

Hoge snelheid in de pomp

Voorbeeld: centrifugaalpomp, dompelpomp, waterstraalpomp, zijkanaalpomp

Voordeel: goedkoper, duurzamer, robuuster

Volumetrische pompen/positieve verplaatsingspomp

Principe: de geleverde energie wordt omgezet in drukenergie

Hoge druk in de pomp en lage snelheid

Voorbeeld: plunjerpompen, zuigerpompen, membraanpomp, lobbenpomp, rollerpomp

Voordeel: beter voor visceuze vloeistoffen te verplaatsen

Rendement of efficiëntie

Wat? de verhouding vd de door de motor geleverde energie tot de verhoogde snelheid en drukenergie die aan de

vloeistof gegeven wordt

Het vereiste vermogen P [W] v/e pomp wordt gegeven door de formule: & = . , c

m = massa debiet = [kg/s]

Ec = arbeid per massa-eenheid = [J/kg]

Kleppen ventielen en schuiven

Functie: regelen en sturen van het hydraulisch systeem tussen de pompen en motoren

Voorbeelden: terugslagkleppen, veiligheidskleppen, reduceerkleppen, balanceerkleppen, …

De venturi-klep

Stroom in een pijpleiding wordt belemmert door een vernauwing in de buis

Gevolg: snelheid v ↑ ⇒ p ↓

⇒ deze ∆p = de statische druk in de vergelijking van Bernouilli

Venturi-effect Bewijs:

Doorsnede in de buis verkleint van A1 → A2

Indien de vloeistof niet samendrukbaar is en de respectievelijke snelheden en

statische drukken voor de en na de vernauwing gegeven worden door:

v1, v2 en P1 , P2

Hieruit volgt de vergelijking van Bernouilli: ½ v1² + P1/ρ1 = ½ v2² + P2/ρ2

Uit de massa balans geldt: A1 . v1 = A2 . v2 en niet samendrukbaar ⇒ ρ1 = ρ2 =ρ

½ v1² +P1 /ρ1 = ½ (v1 . A1/A2)²+P2/ρ

v1² = [2(P2 - P1 )/ρ] . A2²/ (A2²-A1²)

als de beide secties verbodnen worden met een U-vormige manometer, kan de differentiele hoogte bepaald

worden als (P2 - P1)/ρ. Als bij het inbrengen van een manometervloeistof met dichtheid ρm wordt een

equivalente hoogte opgemeten

⇒ (P2 - P1)/ρ = g Z ρm /ρ ⇔ Z = (P2-P1)/(ρm.g)

Hieruit kan de snelheid vd vloeistof v1 bepaald worden

Stijn Vandelanotte

-12-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 5: Opslag en drogen van grondstoffen

Kan noodzakelijk zijn op korte termijn, maar ook op lange termijn

Korte termijn: net voor de start van een productiestap → bv verwerking van melk

Lange termijn: om zo een continue stroom aan product te kunnen garanderen

Opslag

Opslag van vaste stoffen

Paletten → vervaardigd uit hout, metaal en plastic

Doel: eenvoudig (mbv vorkliften) te verplaatsen van materialen

De keuze van materiaal hangt af vd opslagomstandigheden, want het is essentieel dat de paletten voldoende

stevig zijn tegen schokken en dergelijk

OPM: producten in boxenstapelen → paletten kunnen gemakkelijker worden gestapeld

In grote zakken bewaren voorzien van een ontladingssysteem

Vooral bij korte tijden → bv mestzakken voor kunstmeststof

In vergaarbakken of silo’s

Vooral bij grotere hoeveelheden → bv silo’s met voeders

Opslag van vloeistoffen

Vaten

Tijdelijke opslag, relatief kleine hoeveelheden of hoog viskeuze producten (deeg, vruchtenpulp)

Vaten worden voorzien van een hellende bodem / conische bodem, bolle bodem

Tanks

Grotere hoeveelheden

Vast of flexibele , bij de laatste kunnen ze dan door vrachtwagens getransporteerd worden

Drogen

Belang

Na de oogst moeten de meeste producten verder gedroogd worden

Doel?

Behandelen obv/e standaard vochtgehalte

Te natte producten kunnen niet bewaard worden

Risico’s? schimmelontwikkeling met mycotoxines

Wie? De ontvangende handel of coöperatie

Hoe? In drooglucht-installaties met verwarmde lucht met een bepaalde

vochtcapaciteit

Studie van de vochtige lucht: definities

Waterdamp-verzadigingsdruk Ps → afhankelijk van T en totale druk

Vochtgehalte in d lucht aanwezig → afhankelijk vd Ps vd lucht bij deze T

Het vochtgehalte X

Formule: x = . = absoluut vochtgehalte

L = hoeveelheid droge lucht = [kg]

W = hoeveelheid water in deze lucht = [kg]

Bij droge lucht x = 0

Bij zuiver water x = 1

De relatieve vochtigheid ϕ

Formule: ϕ = P / Ps

Max ϕ = 1 ⇔ partieeldruk vd waterdamp P = de verzadigde dampdruk Ps

Het bijhorende verzadigingsvochtgehalte is xs

P0 is de totaal druk, P en P-0 – 0 zijn de partieeldrukken vd waterdamp en de lucht

Verband tussen X en ϕ

Ideale gaswet: P.V = nRT ⇒ volume V ⇒ W en L onder een totale druk van P0

P.V = W . Rd. T

met Rd = 461,5 J/kg K

(P0 - P) . V = L.Rl . T

met Rl = 287 J/kg K

X = . = 0,622 P / (P0 - P )

met bij een bepaalde T: P = ϕ Fs

X = 0,622 ϕ Ps / (P0 - ϕ Ps)

met de algemene gaswet: P = W. Rd . T / V = C . Rd .T

Y = P/Ps = C /Cs

Stijn Vandelanotte

-13-

Agro-ingenieurstechnieken: theorie

Het soortelijk volume V

Het volume V bevat W kg vocht + L kg lucht

Ideale gaswet: P0 . V = (W.Rd + L.Rl) . T = L (Rl + W . Rd / L ) . T

Het soortelijk volume V per kg droge lucht, vind men door L gelijk aan 1 te stellen

V = (Rl + X . Rd) T / P0 = (0,622 + x) . 461,5 . T / P0

De verzadigingsgraad F

Formule: F = x/xs

De enthalpie

Wat? ∆H stelt de warmte inhoud of enthalpie van een (W + L) kg mengsel voor, terwijl h de warmte-inhoud van

een (1+x) kg mengsel

Noemt hl en hw, de enthalpie vd lucht en vocht in kJ/kg

Dan is de enthalpie van (1+x) kg mengsel = h = hl + x .hw

Is het vocht in dampvorm aanwezig ⇒ hl = Cl . T en hw = r0 . Cd . T

Hierbij is r0 = de verdampingswarmte van water bij 0°C

T de temperatuur in °C

Cl en Cd = soortelijke warmte van lucht en waterdamp

De enthalpie van 1 kg droge lucht met x kg waterdamp is dan

H = Cl . T + x (r0 + Cd . T)

H = (Cl + x . Cd) . T + x . r0

H = s . T + x. r0 = h’ + x . r0

Hierbij is s de grootheid van vochtige soortelijke warmte

Als in het mengsel condensaat aanwezig is, in de vorm van vloeistof of vaste stof, moet de uitdrukking

van h overeenkomstig gewijzigd worden, met gebruik van de soortelijke warmte van water, ijs en de

smeltwater

Het h/x diagram van Mollier

Geeft de voorstelling van h als functie van x in een scheefhoekig assenkruis

Elementaire bewerkingen in het h/x-diagram

Afkoelen en opwarmen

Wordt een lucht-waterdamp mengsel zonder meer afgekoeld dan wijzigt

het vochtgehalte x niet

In het mollier diagram wordt dit voorgesteld door een verticale rechte naar

1) Ta = omgevingstemperatuur

beneden

T, H , V ↓ en ϕ ↑

2) Te = eindtemperatuur

Bij voldoende afkoeling wordt de verzadigingskromme ϕ = 1 bereikt

Bij verdere afkoeling verplaatst de rusttoestand zich langs ϕ = 1

3) Td = dauwpunt

⇒gedeelte vh vocht zal condenseren

Het punt waar juist verzadiging optreedt noemt men het dauwpunt

Mengen van lucht

De luchttoestand na mengen van 2 luchthoeveelheden kan makkelijk

berekend worden

Twee luchthoeveelheden L1 (1+ x1 en L2 (1 + x-2) worden gemengd en

geven Lm (1+ xm)

(1) Materiebalans : L1 + L2 = Lm ⇔ x1. L1 + x2. L2 = Lm xm

(2) Warmtebalans: h1. L1 + h2. L2 = Lm hm

(1) + (2): xm = (x1 . L1 + x2 . L2) / (L1 + L2) en hm

= (h1 . L1 + h2 . L2) / (L1 + L2)

Of: L1 / L2 = (xm - x2)/(x1 - xm) en L1 / L2 = (hm - h2)/(h1 - hm)

Bevochtigen van lucht

Hoe? Inblazen van stoom, verstuiven met water

Voor water geldt: L = 0 en x = W/L ⇒geen gebruik v/e menging in het Mollier-diagram

(1) Stofbalans: L1 + 0 = Lm ⇔ x1 . L1 + W = xm Lm

(2) Warmtebalans: h1 L1 + hw . W = hm . Lm

(1) + (2): hw = (hm - h-1)/(xm - x1) = dh/dx

Voor water geldt: hw = 4,18 . T

Voor stoom geldt: hw = r0 + 1,86.100

Dankzij de laatste formule kan men toch gebruik maken vd dh/dx as in het Mollier-diagram. De

vochttoename dx kan uitgerekend worden en het mengsel ligt op de rechte door de pool en de

overeenkomstige dh/dx

Stijn Vandelanotte

-14-

Agro-ingenieurstechnieken: theorie

Adiabatisch bevochtigen van lucht

Men stuurt lucht met een bepaalde temperatuur T1 door een geisoleerde kamer met daarin een groot

wateroppervlakte met temperatuur Tw

De geisoleerde kamer verhindert verlies of opname van warmte ⇒ deel vd voelbare warmte wordt omgezet

in latente warmte

De verzadiging van water zorgt voor een verzadiging vd lucht ⇒ adiabatische verzadiging

De lucht die uit de kamerkomt heeft een temperatuur T2 = Tw

Energieinhoud

A) H1 = Cl . T1 + Cd .x1 .T1 +r0.x1

met s1 = Cl + Cd . x1

B) H2 = Cl . T2 + Cd .x2 .T2 +r0.x2

met s2 = Cl + Cd . x2

⇒ Cl . T1 + Cd .x1 .T1 +r0.x2= Cl . T2 + Cd .x2 .T2 +r0.x2

⇒ T1 = (Cl . T2 + Cd .x2 .T-2 + r0. (x2 - x1))/(Cl + Cd . x1)

⇒ T1 = T2 + (r0. (x2 - x1))/(Cl + Cd . xm)

⇒ xm = x1 + x2 / 2

Hierbij zijn Cl = 1,005 kJ/kg en Cd = 1,88 kJ/kg

Deze gekleurde vgl bepaalt volledig de toestand vd intredende lucht uit de kennis vd luchttemperatuur en vd

adiabatische verzadigingstemperatuur Ts. Op die manier is tevens aan te tonen dat de luchttoestand volledig

bepaald wordt door twee temperatuursmetingen

Evaluatie van de luchtvochtigheid

De haar hygrometer

Vooraf: het ontvet menselijk haar vertoont een niet-lineaire uitzetting ifv de nieuwe vochtigheid

Voordeel: eenvoudig, robuuste evaluatie methode, snel en continu

Gebruik: tot 50°C

OPM: bij sterke uitdroging treedt er een blijvende vervorming op

De uitzetting vd relatieve verandering vh haar tov de R.V-verandering laat

toe om duidelijker verschillen te maken

Voorbeeld

L

∆L/L

ϕ

0,3

10

0,5

12

0,17

0,7

13

0,08

0,9

14,5

0,04

De dauwpuntsmeter

Principe: men plaatst een glazen spiegel in een omgeving , waarvan men de oppervlakte temperatuur continu

laat dalen ⇒ bepaald moment: condensatie op de spiegel ⇒ de temperatuur waarbij de condensatie optreedt

=dauwpunt

Aan de hand vd dauwpunt temperatuur, de omgevingstemperatuur en het Mollier-diagram is de

verzadigingsgraad vd lucht te achterhalen

Kan ook berekend worden , maar dit is niet gemakkelijk

De psychrometer (natte bol thermometer)

Principe: twee naast elkaar opgestelde thermometers waarvan de ene omgeven is door een met water verzadigd

gaas. Het luchtlaagje dat dit haas omringt heeft een RV = 1. Omdat de RV vd lucht beduidend lager is , bestaat

er een tendens vh vocht om te verplaatsen vh gaas naar de drogere lucht, zodat water zal verdampen uit dit gaas.

In de veronderstelling dat initieel de temperatuur van beide thermometers gelijk is aan de luchttemperatuur Tli

zal de verdamingsenergie uit het water zelf gehaald worden zodat de temperatuur vd natte thermometer daalt.

Tevens zal xli aan het wateroppervlak dalen

Dx = xw - xli en het vochttransport neemt af

Er ontstaat een ∆T tussen de lucht en het gaas ⇒ warmte toevoer vanuit de lucht ⇒ evenwicht ⇒ temperatuur

vh gaas daalt niet meer ⇒ natte bol temperatuur is bereikt

Formule: (xw - xli)/(Tli - Tnb) = 1 / (2500 – 2.35 Tnb)

Stijn Vandelanotte

-15-

Agro-ingenieurstechnieken: theorie

Het droogproces

Doel: verwijderen van een vloeistof zodat een stabiel product bekomen wordt

Fout doel: al het water verwijderen! Meestal beperken tot enkele procent vermindering

Dit kan wel het doel zijn als men een poeder uit de reactieoplossing wilt halen

Gebruik: vooral op vaste producten → het verwijderen van vocht uit vloeistoffen is concentratie ⇒ indampproces

Methodes?

Mbv warme lucht als direct medium

Warme oppervlakken als indirect medium

Door IR-straling

Door microgolfopwarming

Vriesdrogen

Het drogen kan ook zo z’n invloed hebben op het gedroogde product

Soms ook ongewenste veranderingen: bruinkleuring, ontbinding, migratie van opgeloste bestanddelen, krimp

Convectiedrogen of warmeluchtdrogen wordt het meest toegepast

Lucht is enerzijds een warmte bron en verzorgt ook de afvoer van de waterdamp

Verdamping van vrij water in een warme luchtstroom

Drogen is een ingewikkeld fenomeen en is moeilijk te beschrijven. Het proces wordt beïnvloed door 3 fenomenen:

Verdamping van water

Het warmtetransport in de te drogen producten

De diffusie of transfer van water in het product

Stel vrij water dat in contact is met warme lucht met dezelfde temperatuur T, met

Dampspanning van water Pw

Dampspanning van lucht Pl

De lucht is onverzadigd ⇔ Pw > Pl ⇒ het verschil in dampspanning is de drijvende kracht voor verdamping

Stel dat de dampspanning vh product ook groter is dan die vd lucht ⇒ product staat vocht af aan lucht

Stel dat de dampspanning vh product kleiner is dan die vd lucht ⇒ product neemt vocht op vanuit de lucht

De warmte nodig voor de verdamping wordt door de lucht geleverd

Drooginstallaties

Warme lucht drogers = convectiedrogers

Torendroger

Materiaal opgestapeld op geperforeerde plaat, lucht wordt erdoor gestuurd

Luchtverdeling is weinig uniform agv preferentiele stroming en verzadiging vd lucht in de onderste lagen

Problemen kunnen opgelost worden door het materiaal te mengen, het niet te dik op te stapelen, snelheid vd

luchtstroom op te drijven, de lucht te herdrogen na doorgang door een bepaalde laag en dan pas door een

volgende laag sturen

Hoog energie gebruik: lucht moet opgewarmd worden. Een deel vd drooglucht kan eventueel gerecirculeerd

worden en gemengd worden met verse lucht

Lage warmte-efficiëntie: hoe meer vocht de lucht opneemt, hoe lager de verdamping

Voorbeeld: de cascadedroger

Banddroger

Materiaal bevindt zich op een beweegbare ondergrond

Bv karretjes met geperforeerde of op een geperforeerde transportband

Trommeldroger

Trommel met schoepen is schuin opgesteld, materiaal en lucht bewegen in tegen- of gelijkstroom

De afgevoerde lucht komt in een cycloon terecht

Pneumatisch transport droger

Fluidisatiedroger

Warme lucht stroom in tegenstroom met product

De afgevoerde lucht komt in een cycloon terecht

Sproeidroger

Belangrijkste toepassing van warme lucht drogers, bestaat uit lucht verhit door hoge druk stoom

Cycloon voor luchtafscheiding

Fluidisatiedroger en –koeler

Zeer vlugge droging bij hoge temperatuur, toch korte tijd, goed voor hittelabiele producten

Gebruikt voor de bereiding van melkpoeder

Vaccuumdorgers

Laat drogen bij toe bij verlaagde temperatuur

Zeer goed voor thermolabiele producten

Zowel kamer als walsendrogers

Stijn Vandelanotte

-16-

Agro-ingenieurstechnieken: theorie

Contactdrogers

Walsendroger

Drogen door contact met een metaalwand

De walsen worden intern verhit met stoom

Soms is een roerwerk aanwezig dat het te drogen materiaal over het droogoppervlak voortduwt

Droogluchtproblematiek

Opgewarmde buitenlucht

Principe

Buitenlucht met temperatuur T1 en vochtgehalte x → opwarmen tot T2

Isenthalpische of adiabatische vochtopname: de energie voor de vochtverdamping

komt uit de lucht zelf

Gevolg: buitenluchttemperatuur daalt tot T3 en het vochtgehalte vd lucht ↑

Theoretisch is een vochtopname tot Y = 1 mogelijk, in de praktijk wordt echter Y

maximaal 0,95, anders is het risico op verneveling te groot

Telkens heropwarmen van de afgekoelde lucht

De lucht die uit de installatie zit nog steeds op een hogere T dan de omgevingslucht,

weliswaar met een hogere vochtigheid. Terug opwarmen is voordelig daar met een

kleine energiekost terug de gewenste T kan bereikt worden

Opm: dit kan natuurlijk niet oneindig doorgaan

Drogen met menglucht

Lucht uit een drooginstallatie bezit een hoger vochtgehalte maar tevens ook nog een

hogere warmte-inhoud. ⇒mogelijk om zowel het vochtgehalte te reduceren als om de

energie te recupereren door de uitstromende lucht met verse buitenlucht te mengen en

vervolgens op te warmen

Stijn Vandelanotte

-17-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 6: Reinigen en mechanisch scheiden van materialen

Inleiding

Mechanische scheiding van heterogene mengsels → reinigen en sorteren van grondstoffen

Obv: kleur / grootte / vorm / dichtheid ρ

Voorbeelden van mechanische scheidingsprocessen

Zeven, filtreren

Sedimenteren, centrifugeren

Fysische scheidingsmethoden van homogene mengsels

Voorbeelden van fysische scheidingsmethoden

Kristallisatie, destillatie, evaporatie, extractie

De keuze vh gebruikte proces/techniek is afhankelijk van

Type mengsels

Gewenste zuiverheid

Kostprijs: investering en productie

Gewenste snelheid

Eigenschappen mengsel: grote verschillen ⇒ gemakkelijke scheiding

Efficiëntie van mechanische scheidingsmethoden

1) Gravimetrische efficiëntie Em =

2) penetratie efficiëntie Pm =

/00

/12

/

/12

=monderstroom/mvoeding

=moverloop/mvoeding = 1- Em

Types van mechanische scheiding

Scheiden van vast/vast mengsels

Doel: opdeling v/e vaste stof mengsel in twee of meer fracties van gelijkmatigere samenstelling

Methoden

Sorteren

Scheiden vd verschillende vaste stoffen uit het mengsel

Dit kan obv dikte, grootte, vorm, hardheid

Classificeren

Indelen van een vaste stof in fracties

Dit kan bv op diameter zijn ⇒ graan, aardappelplanters

Scheiden van vast/vloeistof mengsel

Doel:

Klaren vd vloeistof of te zuiveren

→bv: zuiveren van extracten

De vaste stof winnen

→ bv: zetmeel, suiker

De vaste stof en de vloeistof winnen

→ bv: persen van oliehoudende zaden

Methoden: Sedimenteren, Centrifugeren, Filtreren, Persen, lekken

Verschil tussen sedimentatie en filtratie

Bij sedimentatie:

er moet een dichtheidsverschil optreden tussen de deeltjes en de vloeistof

de dispersie moet verdund zijn

Bij filtratie: is dit niet nodig

Nadeel: hogere energie input dan bij sedimentatie

Scheiden van vast/gas mengsels

Doel

Terugwinnen product

Optimalisatie vd volgende stap

Beveiliging productieproces (stofexplosie)

Wanneer: Na verstuivingsdrogen, na pneumatisch transport of

gedurende de behandeling van stoflucht

Efficiëntie?

Vooral afhankelijke vd diameter vd deeltjes (tussen 0,1 – 50µm)

Besluiten:

Sedimentatie in het gravitatieveld is slechts efficiënt voor deeltjes groter dan 100µm

Deeltjes tot een grootte van 10µm kunnen afgescheiden worden oiv centrifugaalkracht

De deeltjes tot een grootte van 1µm worden enkel goed afgescheiden via filtratie

Stijn Vandelanotte

-18-

Agro-ingenieurstechnieken: theorie

Scheiden van onmengbare vloeistoffen

Voorbeeld: mengsel met lichte fractie en zware fractie

Methoden: sedimentatie met zwaartekracht of centrifugaalkracht

Scheiden van vloeistof/gas mengsels

Scheiden van weinig gas uit veel vloeistof ⇒ verstuiven van de vloeistof in vaccuum ruimte

Scheiden van weinig vloeistof uit veel gas ⇒ methoden gebruiken van ontstoffing zoals impact vangst, filtreren over

kaarsfilters of over metaalfilters en elektroforetische vangs

Zeven

Principe

Zeven is gebaseerd op he feit dat deeltjes al dan niet door een opening van een welbepaalde afmeting vallen

Ideale zeeroperatie ⇒ voeding wordt gedeelt in 2 fracties

Overloop of rest R → zonder deeltjes kleiner dan de zeefmaas

Doorval D → zonder deeltjes groter dan de zeefmaas

Doel

Triëren: scheiden van grotere objecten (eieren, aardappelen)

Sorteren: scheiden van verschillende stoffen

Classificeren: indelen van eenzelfde stof in verschillende fracties

Gebruik? Vanaf zeven groter dan 25µm, maar liefst voor een goed rendement vanaf 100µm

Bij verstopping met lucht doorblazen

Bij vorming van agglomeraten doen schudden

Droog zeven / nat zeven: afhankelijk vd aard vh fabricageproces zelf

Zetmeel nat zeven → dit product komt tijdens de bereiding als suspensie voor

Bloem droog zeven → om suplementaire droogkosten te vermijden

Zeef-efficiëntie

Stel voeding van F [kg/s] bestaande uit grof materiaal A met massa fractie Xf en fijn materiaal B met massa fractie

(1-Xf) gescheiden door een doorval van D[kg/s] met Xd van grof A en (1-Xd) van fijn B en een rest van R[kg/s] met

Xr van grof A en (1-Xr) van fijn B

1) Massabalans: F = D + R

2) Partiele massabalans naar grot A: F. Xf = D . Xd + R. Xr

1) in 2):

R = F – D ⇒ D / F = (Xf - Xr)/(Xd - Xr)

D = F – R ⇒ R / F = (Xf - Xd)/(Xr - Xd)

Zeef efficientie van grof materiaal A = εa = rest A / voeding A = R. Xr / F. Xf

Zeef efficiëntie van fijn materiaal B = εb = doorval B / voeding B = D ( 1- Xd) / (F (1 – Xf)

De totale efficiëntie is dan ε = εa .εb =

Ideale zeving: Xd = 0; Xr = 1 ⇒ ε = 1

Factoren die de efficiëntie beïnvloeden

Verhouding van de gemiddelde korreldiameter D tov de maaswijdte

De stromingseigenschappen vh materiaal

De beweging vd zeef: zacht of heftig

De laagdikte vh materiaal

Beweging van partikels in een fluïdum

Zie geschreven bladeren

Sedimentatie

Zie geschreven bladeren

Centrifugatie

Zie geschreven bladeren

Stijn Vandelanotte

-19-

Agro-ingenieurstechnieken: theorie

Keuze van het type centrifugatie

Grootte vd af te scheiden partikels

Seperators: 1µm – 500µm

Decanter: 5-50µm

Hoeveelheid vaste stof?

Kamercentrifuge: 1% (clarificatie)

Schotelcentrifuge met mantel: 0,5% (clarificatie van vloeistoffen, scheiding vl/vl, extractie van vl)

Schotelcentriuge met zelfreinigd: 10% (clarificatie, ontwateren, extractie, concentratie, separatie)

Nozzle centrifuge: 20% (zie zelfreinigend, zonder extractie)

Decanter: 60%

Continu of discontinu

Type verwijdering: extractie, wasstap, concentratie

Scheiding door filtratie

Wat? eenheidsoperatie waarbij onoplosbare stof afgescheiden wordt uit een suspensie, door de suspensie over een

poreus membraan te brengen, dat deeltjes tegenhoudt aan het oppervlak of in zijn structuur

Gebruikte termen

Voeding = toegevoerde suspensie

Filterkoek = vaste deeltjes

Verwijderde vloeistof = filtraat

Membraan = filtermedium

Types obv vh partikelgrootte

Conventionele filtratie van grof of fijn partikelig materiaal D>1µm)

Microfiltratie D=0,1 – 1 µ m

Ultrafiltratie D = 0,01 – 0,1 µm

Nanofiltratie D tot 1nm

Hyperfiltratie of omgekeerde osmose D = 1 -0,1nm

Types obv medium en suspensie

Zeeffiltratie: filtermedium is een dunne laag en werkt als zeef

Dieptefiltratie: het filtermedium gaat de gesuspendeerde deeltjes door VDW en elektrostatische krachten in zijn

structuur vasthouden

Koekfiltratie: de poriën zijn tot 3 keer groter dan de deeltjes zelf. De gesuspendeerde deeltjes bouwen een

eigenfiltermedium op zodat de filterkoek een bepaalde dikte vormt.

Vooral bij geconcentreerde suspensies

Filtratie kan gebeuren obv

Zwaartekracht = sedimentfiltratie

Druk boven op suspensei = drukfiltratie

Vaccuum onder medium = vaccuumfiltratie

De centrifugaalkracht = centrifugaalfiltratie

Opm:

Zowel filtraat als filterkoek kunnen van belang zijn

Filtratietheorie voor onsamendrukbare filterkoek

Suspensie door filter → koek wordt opgebouwd → weerstand ↑ → filtratiesnelheid ↓

34220(4)

Filtratie snelheid =

/0

Weerstand van de stroom: R = µ . r (Lc + L) (1)

R [1/m] = weerstand, µ is viscositeit, r [1/m²] de specifieke weerstand vd filterkoek

Lc = dikte van de filterkoek en L is de equivalente dikte vh filterdoek en eventuele precoating [m]

Lc = w . V /A (2)

♦ A = De oppervlakte vd filter waarop de koek zich vormt [m²]

♦ V = volume die de filter passeer [m³]

♦ W = het koekvolume per volume-eenheid doorlopen filtraat

(2) in (1): R = µ . R 7

.8

9

+ ;<

De drukval -∆P = drukval door het filtermedium (-∆pm) + drukval door de filterkoek (-∆Pc)

-∆P = -∆pm - ∆pc

Het debiet over de filter is dan bijgevolg

8

9(=∆?)

=

@

+.7.

ABC

<

Filtratie onder constante drukval ⇒ integreren

E

E#

D = #(=∆∆?) . $ + =∆?

Bij constante druk is de snelheid niet echter constant

Stijn Vandelanotte

-20-

Agro-ingenieurstechnieken: theorie

Filtratie onder constante snelheid ⇒ druk moet toenemen gedurende de filtratie

Na ingetragie en met dV/dt = V/t of V = (dV/dt). T kan de drukval berekend worden die nodig is om een

bepaalde filtratiesnelheid te behouden

8

8

-∆P = D. μ. G. (H + ;)

9

8

9

8

Of ⇒ -∆P = 7 < ²J1. D + J2. ⇒ hieruit kan men de vereist drukval berekenen voor elke gewenste

filtratiesnelheid

Samendrukbaarheid v/e filterkoek

Wat? het effect dat doordat de filterkoek denser wordt onder de hoge druk en op die wijze de poriën voor vrije

doorgang vd stroming kleiner maakt. Hierdoor zal de koekweerstand R wijzigen met ∆Pc

Bij een onsamendrukbare filterkoek blijft de porositeit ε wel constant

Praktische aspecten

Koek wordt dikker → snelheid ↓

De weerstand is meestal te verwaarlozen tov die vd dikker wordende koek

Deze weerstand wordt zeer groot voor kleine waarden vd diameter vd deeltjes ⇒ heel fijne producten

nauwelijks te filtreren

Oplossing → toevoegen van hulpmiddelen

Hulpmiddelen? Inerte materiaal, met een gemiddelde deeltjesgrootte van 20-50µm

Meestal toevoegen van hulpmiddelen in 2 fasen

1) een voorlaag leggen op het medium (precoat) voordat de eigenlijk filtratie begint

2) het grootste deel gemengd met de voeding

Nadelen: productverlies door absorptie en een extra afvalproduct na het gebruik

Nawassen

Hoeveelheid filtraat in de koek nog aanwezig = Lc . A . ε

Ideaal volume waswater die men zou nodig hebben = Lc . A . ε .. dus het zelfde

In de praktijk heeft men echter iets meer waswater nodig, maar de verschillende nadelen gebruikt men toch het

berekende volume was water → nadelen: tijdsverlies, waterverbruik, productdegradatie

Nadelen van nawassen

Kost ↑

Afvalverwerking

Filter-apparatuur

Bepaald door:

De aard vd suspensie

Waarde vd filtraat of koek

Noodzaak van nawassen?

Kostprijs apparatuur

Meestgebruikte filtratietypes voor filtratie van vaste stof / vloeistof obv partikelgrootte zijn: micro en ultrafiltratie

Cakefiltratie

Plaatfilter→ omschrijving

reeks geperforeerde holle platen afgedekt met een filterdoek

De platen zijn allemaal op een gemeenschappelijke as gemonteerd en volledig ingesloten in een

drukbestendige behuizing

De platen kunnen zowel horizontaal als verticaal geplaatst worden

Schijffilter

Schijven worden ondergedompeld in de te filtereren suspensie

De cake vormt zich aan de buitenzijde vd schijven , daarna drogen

De vloeistof wordt centraal opgevangen, terwijl de cake door lucht of vibraties los gemaakt wordt

De filterkoek wordt met een mes afgeschraapt en opgevangen

Filterpersen (=kamerpersen)

Groot aantal holle platen die evenwijdig staan met een tussenafstand van een paar centimeter

Het filterdoek is overbeide kanten vd platen gespannen

De vloeistof gaat van de buiten kant naar de binnen kant vd platen door het filterdoek

De vaste stof blijft achter op het doek

∆t → ruimte tussen de platen gevuld met koek → filter reinigen

Voordeel: precoating mogelijk, koeken hebben laag watergehalte,

automatiseerbaar, heldere filtraten

Nadeel: moeilijke verwijdering van koek, moeilijke reiniging, de koekvorming

moeilijk visueel te volgen

Stijn Vandelanotte

-21-

Agro-ingenieurstechnieken: theorie

Holle vezel filters

De te filtreren vloeistof wordt met een luchtdruk of vaccuumaanzuiging doorheen de vullingen

geperst

Voordeel: gemakkelijke verwijdering vd filterkoek, goedkoop en klein, constante drukval is mogelijk

Nadeel: enkel toepasbaar bij lage concentratie aan vaste stof

Roterende vaccuumfilter

Grote cilinder die draait om een horizontale as

Het filterdoek is over het cilindrisch deel vh oppervlak gespannen

De cilinder draait langzaam door een trog met voeding, in de cilinder is er vaccuum

Vloeistof wordt aangezogen en koek wordt op het filteroppervlak gevormd

Enkel onderste deel zit in voeding, de andere delen worden gewassen, gedroogt

Op het eindpunt wordt de koek afgeschraapt voor hij weer in de voeding komt

Voordeel: continu, eenvoudige verwijdering dankzij wassysteem, eenvoudige toegang

Nadeel: residueel watergehalte in koek, moeilijke reiniging, hoge energiekost (vaccuu

Bandfilter

Vaccuumfilter met continue werking en ook constante drukval

Bandfilter is een soort eindeloze transportband bekleedt met een filterdoek

Werking is erg analoog als roterende vaccuumfilter

Vooral gebruikt in papier industrie

Dieptefiltratie

Doel: zuivering van drink- en industriële water met kleine conc. Aan kleine vaste partikels

de partikels worden verzameld in de massa vh bed, dat af en toe moet gereinigd worden

voorbeeld: zandfilter

verschillende lagen filtermateriaal boven elkaar met totale dikte van 1 – 1,5m

reiniging gebeurt in tegenstroom: water wordt aan hoge snelheid doorheen de bodem

vh bed gestuurd → verzamelde partikels komen los → verwijderen uit systeem

zeeffiltratie: trommelzeef voor suspensies

filtermedium: filtergaas of geperforeerde cilinderwand

vaste stof zet zich vast op filter → filterkoek

Batch; → niet continue

Stopzetten proces → wassen en verwijderen koek ⇒ reiniging filter

Continu

Continue verwijdering cake

Gebruik van transportschroef

De voeding aanvoer is centraal in de trommel

Filtraat gaat door trommelwand

Filterkoek blijft centraal

Verwijdering via transportschroef

De voeding is boven aan de trommel

Filtraat 2 x door filtermedium

Filterkoek op trommel → verwijderen via schraper

Toepassingen: behandeling van afvalwater, suikerindustrie, papierindustrie , ertsverwerking

Centrifugaalfilters: Filtratie oiv de centrifugaalkracht

Stroming vh filtraat door de filterkoek en het filtermedium wordt geinduceerd door centrifugaalkracht

De suspensie wordt aangevoerd in een roterend cilindrisch vat met geperforeerde wand

Aan de binnenzijde vh vat bevindt zich een filtermedium

Het filtraat passeert doorheen de filterkoek en filtermedium en verlaat de centrifuge langs de perforaties in de

wand

Batch centrifugaalfilter

Centrifuge opgehangen aan de metalen staaf, waaraan een vaste behuizing is bevestigd

Suspensie komt de centrifuge binnen → filterkoek op filtermedium aan binnenzijde vd geperforeerde wand

Het filtraat dat in de behuizing terecht komt , wordt afgevoerd onderaan

Om de laatste filtraat restanten te verwijderen kan men de snelheid van roteren opdrijven

Reinigen vd filter kan door achter wasvloeistof toe te voegen en op hoge snelheid te centrifugeren

Continu centrifugaalfilter

Conische geperforeerde wand, die rond een verticale as draait in een stationaire bhuizing

Toepassing: suikerkristallen scheiden uit suikersiroop

Stijn Vandelanotte

-22-

Agro-ingenieurstechnieken: theorie

Scheiding door persen

Principe

Wat? mechanische scheiding van vloeistof uit vaste stoffen door het uitoefenen van een drukkracht op dit materiaal

Toepassingen: persen van oliezaden bij winning van tafelolien

Werking

Eerst wordt de lucht weggeperst, daarna de vloeistof

Stroming gebeurt via capillairen en is laminair met een snelheid u = V / (A .t)

De aangelegde drukverschil moet in het begin vrij laag zijn ⇒ anders zouden de capillairen toeslaan

Bepalende factoren bij hoeveelheid en snelheid van de persvocht

Volume verwijderde persvocht ↑ ↔ dikte van de laag ↓ of viscositeit ↓

Persen → T ↑ → viscositeit ↓ , maar door T↑ is er ook kans op degradatie vd producten

Toestellen

Discontinu

Tankpers

Toepassing: vruchtsappen

Opbouw: horizontale cilinder verdeeld door membranen

Gedurende een automatisch gecontroleerde perscyclus wordt aan de ene kan vh membraan vruchtenpulp

toegevoerd en aan de andere kant gecompresseerde lucht

Het sap vloeit door de kanalen

Persen gestopt ⇒ tank draaien ⇒ residue verwijderen

Voordeel: hoge rendementen van goed-kwaliteitssap dankzij de zachte druktoename bij capaciteiten varierend

van 3,6ton tot 25ton

Kooi- of zeefpers

Telkens 2000kg vruchtenpulp of oliezaadmeel in verticale, geperforeerde kooi

De druk wordt gradueel opgedreven en de vloeistoffen worden onderaan de pers opgevangen

Continu

De schroefpers of wringerpers of expeller

Een schroef bevind zich in een vernauwende filter met geperforeerde rand

Het verschil in diameter vd schroef en vd cilinder verkleint ⇒ toegevoerde materiaal wordt steeds meer

samengedrukt

De uitgedreven vloeistof wordt via de wand afgevoerd . het vaste materiaal kan op het einde vd filter verwijderd

worden

Toepassing: winning van plantaardige olien

Rolpers

Meestal opgebouwd uit 3 rollen die het materiaal uitpersen terwijl het door de rollen passeert

Deze rollen kunnen gegroefd zijn

Het droge materiaal wordt vervolgens met een mes afgeschraapd

Toepassing: persen van vezelachtige producten zoals suikerriet en sommige fruitsoorten

2: kooipers

3: rolpers

Stijn Vandelanotte

4: schroefpers

-23-

Agro-ingenieurstechnieken: theorie

Hoofdstuk 7A: Verkleinen van het materiaal

Inleiding

Redenen voor verkleinen

Volgende productiestap vergemakkelen

Partikelgrotte eindproduct belangrijk

Bevorderen reacties, fysische processen

Beter menging

Eenvoudige consumptie en verpakking

Breder gamma producten

Gemakkelijker transport

Nadelen

Product wordt niet langer houdbaar

↓ sensorische kwaliteit

↓ nutritionele kwaliteit

↑ energieconsumptie

Textuurwijzigingen

Wijze van verkleinen

Criteria bij classificeren van verkleiningsprocessen

De finale grootte vd partikels

De manier waarop krachten worden aangewend om het product te verkleinen

Types van krachten

Compressiekracht

Impact (slaan, botsen)

Scheurkracht of schuifspanning ~ schuurkracht

♦ Meestal combinaties van verschillende krachten, al is de ene soms belangrijker dan de andere

Types manieren waarop de aangewende krachten de producten kunnen doen verkleinen

Druk vh materiaal tussen 2 of meer oppervlakten (bv het vermalen van materiaal als granen, kruiden)

Schuifspanning voor het fijn malen van zachter, weinig materiaal (bv vlees, fruit, kaas)

Botsing tussen de productdeeltjes of impact tussen partikels en het toestel

Frictie omwille vh feit dat het product zich in een medium bevindt

Homogenisatie van emulsies bv roomijs, ketchup

De kenmerken vd gebruikte apparatuur

Verloop

Product onderworpen aan een kracht → inwendige druk

→ vervorming vd producten

Zolang de vervorming niet boven een bepaalde kritische grens komt,

de elastische stresslimiet (E), komen de grondstoffen altijd terug naar

hun oorspronkelijk toestand als de kracht wordt opgeheven

De aanwezige energie zal vrijkomen als warmte

Druk ↑ → E wordt toch overschreden → permanente vervorming → tot

aan het yield point (Y)

Druk ↑→Y wordt overschreden → product begint te vloeien

Druk ↑ → het breekpunt B ⇒ product valt uiteen

Amper 1 % vd toegevoerde energie leidt tot de eigenlijke verkleining

2 systemen mogelijk bij verkleinen

Open systemen → alle deeltjes worden verkleind, tot ze allemaal kleiner zijn dan een welbepaalde grootte

⇒ sommige deeltjes kunnen hierdoor veel te klein zijn

Gesloten systemen → verkleinen tot een welbepaalde grootte, maar de deeltjes die reeds klein genoeg zijn

worden verwijderd, zodat ze niet verder verkleind worden

Stijn Vandelanotte

-24-

Agro-ingenieurstechnieken: theorie

Factoren die het type maalapparatuur beïnvloeden

Invloedsfactoren

Hardheid →

Structuur

Vochtgehalte

Vetgehalte

Temperatuursgevoeligheid → kruiden en hop , kans op vrijstellen van aromatische componenten

Voorkomen dan vooraf goed te koelen → cryogeen malen door toevoegen van N2 of CO2

De hardheid

Wat? de weerstand die het materiaal biedt tegen permanente mechanische vervorming

Hard materiaal → meer energie toevoer nodig voor dezelfde reductie, grotere verblijftijd ⇒ lagere capaciteit

Hardheid van materiaal evalueren via:

De hardheidschaal van Mohs: obv de krasbestendigheid

De Vickersschaal: obvd kracht die nodig is om met een punt of kogel een deuk in het materiaal te maken

Bij het verkleinen van deeltjes met een verschillende hardheid

Kleinste deeltjes komen eerst in de fijne fracties ⇒ aanwezige materiaal kan men sorteren naar hardheid

Structuur

Kristallijne of broos → gemakkelijker breken

Vezelachtige structuur → moeilijk te breken

Vochtgehalte

Te veel vocht (vochtgehalte van 3%)

Samenklitten vd partikels → geen freeflowing

Verstoppen vd molen → capaciteit ↓

Te droog

Stofvorming

Het vetgehalte

Te vet

Samenklitten en verstoppen

Opwarming molen → vetuittreding

Het vermogen v/e maaltoestel

Algemene formule: dE/dD = K. Dn

De wet van Kick → n = -1

Arbeid ↑ ~ toename oppervlakte energie ↑ ~ verandering vd deeltjesgrootte

Formule: E = Kk ln (D1/D2)

Kk = constante van Kick

D1 partikel grootte voor het malen en D2 na het malen

De verhouding D1 / D2 = groottereductieverhouding

⇒ gebruikt om de relatieve kwaliteit vd verschillende apparatuur te evalueren

Gebruik: vooral voor het grofmalen

De wet van Rittinger → n = -2

Energie nodig voor het verkleinen vh materiaal ↑ ~ de verandering in specifieke oppervlakte vd partikels ↑

Formule: E = Kr .7 − <

*#

*

Gebruik: vooral fijne vermaling, als de oppervlaktetoename belangrijk wordt

Verkleiningsapparatuur

Onderscheid in toestellen die het product versnijden en toestellen die het product vermalen

Criteria voor de toestellen

Continu toevoer vd voeding of niet

Continu afvoer of niet

Stofafscheiding vermijden

Variabele verkleiningsgraad

Vervaning van snelslijtende delen

De keuze vh toestel is afhankelijk van

De eigenschappen vh materiaal (hard, vocht, structuur)

De gewenste verkleiningsgraad

De vereiste capaciteit

Stijn Vandelanotte

-25-

Agro-ingenieurstechnieken: theorie

Snijden

Gebruikt voor: kneedbare, visco-elastische en elastische materialen

Manier van snijden: tot stukken, sneden, blokjes, vlokken, pulp

Aangewende kracht: vooral wrijvingskrachten

Materiaal om mee te snijden: mes, zaag, schaar, draad

Bij snijden met een mes kunnen twee zones dicht bij de snede onderscheden worden

Zone met plastische vervorming: ligt onmiddellijk onder de snijnhoek

Zone met elastische vervorming: ligt tussen de vorige zone en het eigenlijke product

Keuze toestel bepaald door: type product, staat vh product, gewenste kwaliteit

De meeste apparatuur is product afhankelijk

Voor eenzelfde product zijn er verschillende snijmachines voorhanden die te gebruiken zijn

Voorbeelden van veelvoorkomende snijmachines

De lintzaag

Gebruik: snijden van bevroren producten in rechtste stukken

Voordeel: gemakkelijk verwijderen vd lintzaag voor reiniging of vervanging

De snijmachine (slicer/dicer)

Gebruik: snijden van vlees, ham, worsten, kaas in sneden met dikte van 0,7 – 7 cm

Het product gaat automatisch naar de snijmachine of de snijmachine gaat naar product

Mbv/e dicer worden blokjes afgesneden met gebogen messen die op een rotor zijn bevestigd

De gehaktmolen

Gebruik: voor fijnhakken van producten (vooral vlees, maar ook voor kaas bv)

Omschrijving: cilinder die het product met schroef vooruit duwt naar het einde waar de

cilinder voorzien is van verticale geperforeerde platen met daarachter roterende messen

De cutter

Gebruik: voor mengen, malen en emulsifieren van producten bij het maken van vullingen

voor salami’s en worsten, en ook voor het fijn snijden van groenten en kaas

Omschrijving: cirkelvormige schaal op een verticale rotatie-as. Het materiaal wordt

gesneden door enkele concentrische roterende sikkelvormige messen

Tijdens het snijden kunnen door de verwerking in een schaal, ook nog andere ingredienten worden

toegevoegd die tijdens het versnijden ook nog eens vermengd worden

Malen

Onderscheidt tussen: breken, crushen, malen → obv deeltjes grootte

Breken van materiaal

Proces van energie-absorptie en vrijstelling

Het materiaal accumuleert elastische energie → breuk

Het breken start bij de defecte plaatsen als deze in het materiaal aanwezig zijn, hoe meer defecten, hoe

gemakkelijker het product zal breken

Onderscheidt tussen de maalapparatuur obv het type kracht die wordt aangewend en obv de bewegende delen in de

molen

Tussen 2 bewegende tools

Walsencrusher (compressie, shear)

Walsenmolen (compressie, shear)

Panmolen (compressie, shear)

Vergiet (compressie, shear)

Met één bewegende rotor

Hamermolen (impact, shear)

Kegelbreker (compressie, shear, impact)

Kaakbreker (compressie, shear,impact)

Schijfmolen (compressie, shear, impact)

Pinmolen (shear, impact)

Desintegrator (impact, shear)

Maling via relatieve beweging vd partikels

Straalmolen (impact) en Kogelmolen (shear, impact)

Walsencrusher

Gebruik: malen van grote partikels bij voormalen, of bij malen van koffie of bevrorenproducten

Omschrijving: 2 rollen die in tegengestelde richting draaien

De rollen kunnen bestaan als

zachte rol → crushen obv compressie en shear

met tanden → crushen obv compressie shear en schuurkrachten

voordelen: beperkte stofvorming, gebruik als voormaler, wijde toepasbaarheid (broos, rekbaar, droog, nat)

nadelen: gevoelig voor slijtage, hoge energieconsumptie

Stijn Vandelanotte

-26-

Agro-ingenieurstechnieken: theorie

.Walsenmolen

Gebruik: fijnmalen van granen (5-100µm)

Omschrijving: 2 of meerdere rollen die in gelijke of tegengestelde richting draaien

Na elke maaloperatie volgt een zeefoperatie → te grote deeltjes worden verder gemalen

De rollen kunnen bestaan als

Zacht, gegrift of gegolfd

Capaciteit → regelbaar via toerental

Gladwalsen: walsen met gelijke toerental

Brekerwalsen: walsen met ongelijk toerental

Graanindustrie: Zowel droog als nat malen kan

Droogmalen ⇔ vochtgehalte <= 16%

Natmalen ⇔ vochtgehalte >16%

Voordeel: te combineren met andere processtappen bv olie verwijderen uit graan

Nadeel: slijtage vd rollen

.De panmolen

Gebruik: malen van mineralen, niet in voedingsindustrei

Omschrijving: 2 of 4 zware rollen die rond een as draaien in het

midden v/e pan of waarbij zowel de rollen als de pan draaien

Aangewende krachten: compressie, shear

.Vergiet

Gebruik: fruitverwerking voor vruchtensappen, wanneer het

vruchtvlees dient gescheiden te worden van de huid en de zaden

Types: extractor en desintegrator

Beiden bestaan uit een aantal peddels die dicht bij het oppervlak v/e cilindrisch of

conisch scherm roteren

Extractor: peddels drukken materiaal door zeef

Desintegrator: peddels gecombineerd met malen

In beide gevallen wordt de vaste stof neerwaarts gedrukt, terwijl het zachte materiaal

en de vloeistof doorheen het scherm passeren

Fijnheid vh materiaal: bepaald door het scherm en de afstand tussen de peddels en het scherm

. De hamermolen

Opbouw

Rotor met hamers (T-vormige messen of rechte staven) die zich in een stator bevinden

De wand kan voorzien worden v/e plaat van hard materiaal, de brekersplaat

De kamer heeft onderaan een verwisselbare zeef

Soms is een koelelement aanwezig

Werking

Product → aanvoer in de kamer → door Fc naar de wand vd kamer geslagen → product kan kamer verlaten als

het klein genoeg is om door de zeef te kunnen gaan

Aangewende kracht: vooral impact

Voordelen:

Relatief klein volume

Brede toepasbaarheid naar grootte en type eindproduct

Energievereiste is schappelijk, maar kan ook als nadeel gezien woden

Nadelen

Slijtage

Ontstaan van fijn poeder als bijproduct

Voorvermaling is noodzakelijk voor producten groter dan 4cm

Temperatuurscontrole is noodzakelijk indien gemalen wordt aan hoge snelheid

.De kegelbreker

Opbouw

Concave maalruimte, waarbinnen excentrisch een kegel ronddraait

Door het verkleinen vd afstand tussen de kegel en de wand wordt het materiaal

vermalen

Door het vergroten vd afstand wordt de afvoer vh materiaal verzorgt

Stijn Vandelanotte

-27-

Agro-ingenieurstechnieken: theorie

De .Kaakbreker

Opbouw

Verticale metalen wand (kaak of arm)

Daar tegenover staat een tweede (beweegbare ) kaak gevat op een roterende as

De beweging zorgt voor het malen en ook voor de afvoer van materiaal op een gewenste grootte

Vanaf dat de ze kleiner zijn dan de bodemopening (die ook bepaald wordt door de bewegende arm) vallen

ze in een opvang bak

.Schijfmolen

Aangewende kracht: schuurkracht

Types

Één-schijfmolen: voeding wordt centraal aangevoerd.

Zowel stationaire als bewegende schijf zijn gegroefd

Fijngemalen materiaal kan via het scherm onderaan de molen

verlaten

Twee-schijfmolen: beiden roteren in tegengestelde richting

De voeding wordt bovenaan aangevoerd en passeert tussen de twee

schijven , alvorens te worden ontladen via de zeef

De schijven kunnen glad als gegroefd zijn

Ze werken continu

Om temperatuursstijgingen te vermijden kan koude lucht doorheen de molen

geblazen worden

Gebruik: vooral voor malen van zachte tot middelmatige materialen

Bv: rijst, mais, suiker, kruiden, cacao

.De pin of stiftmolen

= variant op schijfmolen en bestaat eveneens uit een stator en rotor, beiden

voorzien van messen of pinnen

Voeding aanvoer gebeurt centraal

De grootte vd gemalen materialen hangt af vd afstand tussen de schijven en van de poriën grootte vd zeef onderaan

de molen. ⇒ geschikt voor vermalen tot fijne en zelfs zeer fijne partikels

Er kan ook een koeling voorzien worden via een mantel of door aanvoeren van koude lucht

Aangewende kracht: impact en shearkrachten

.Kogelmolen

Opbouw

Roterende cilinder gevuld met metalen of porseleinen slijtvaste kogels

Werking:

Centrifugatie → kogels rollen over materiaal → botsingen en wrijvingen → materiaal wordt verkleind

De maalbeker kan ook schudbewegingen uit voeren om de verkleiningsefficientie te verhogen

De kritische snelheid wordt bepaald als de zwaarte kracht die de kogels doet vallen opgegeven wordt door de Fc

veroorzaakt door de ronddraaiende beweging van de trommel

m . g = m . ω² . r = m . (2πN)².r (met N = toerental en D = diameter kogel, m = massa kogel)

hieruit kan het toerentaal N bepaald worden

meestal wordt echter 75% vd kritische waarde als effectief toerental gekozen

. Straalmolen

Principe

De partikels botsen tgv een luchtstroom aan een hoge snelheid tegen de wand van een maalkamer of tegen

elkaar ⇒ materiaal wordt verkleind door impact tussen individuele partikels en met de wand vd maalkamer

De luchtstroom bestaat uit lucht onder druk of superhete stoom

Na het maalproces worden lucht en partikels gescheiden via een cycloon

Gebruik: vooral bij harde materialen die een fijne vermaling vereisen

Voordelen

Fijne vermaling

De relatief beperkte oppervlak die het toestel inneemt

Toepasbaar voor harde materialen

De lage werkingstemperatuur

Nadelen

Capaciteit is te beperkt

Hoge energievereiste

Toepassingen

Tarwevermaling, mais, chocoladeproductie, koffiebonen

Stijn Vandelanotte

-28-

Agro-ingenieurstechnieken: theorie