Informatie

HOOFDSTUK 1

1.1 Schroefdraad in dunne

plaat

Technische

informatie

schroefdraad in

dunne plaat

Bout-moer verbindingen worden

toegepast voor het demonteerbaar

bevestigen van componenten en

plaatdelen.

Daar losse moeren en ringen het

productieproces vertragen en bij

service zoekraken of in het product

kunnen vallen, wordt waar mogelijk

de schroefdraad onverliesbaar in het

plaatdeel geïntegreerd (figuur 1 t/m 3).

Schroefdraad kan op verschillende

manieren in het plaatdeel aangebracht

worden. In verband met de continue

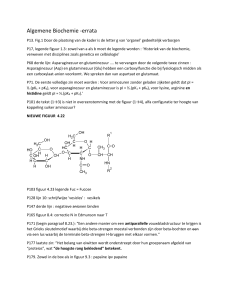

Figuur 2: Inpersfelsmoer

vraag naar kostenreductie en de steeds

strenger wordende milieueisen en

ARBO wetgeving heeft het mechanisch

integreren van schroefdraadbevestigers

de voorkeur (tabel 4).

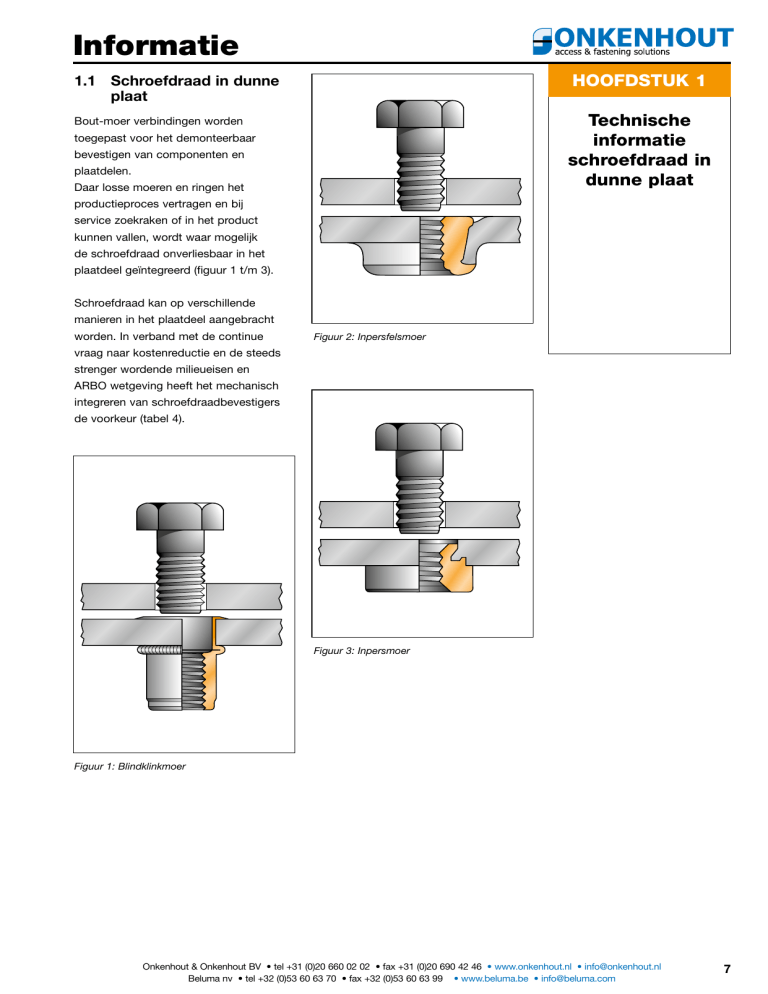

Figuur 3: Inpersmoer

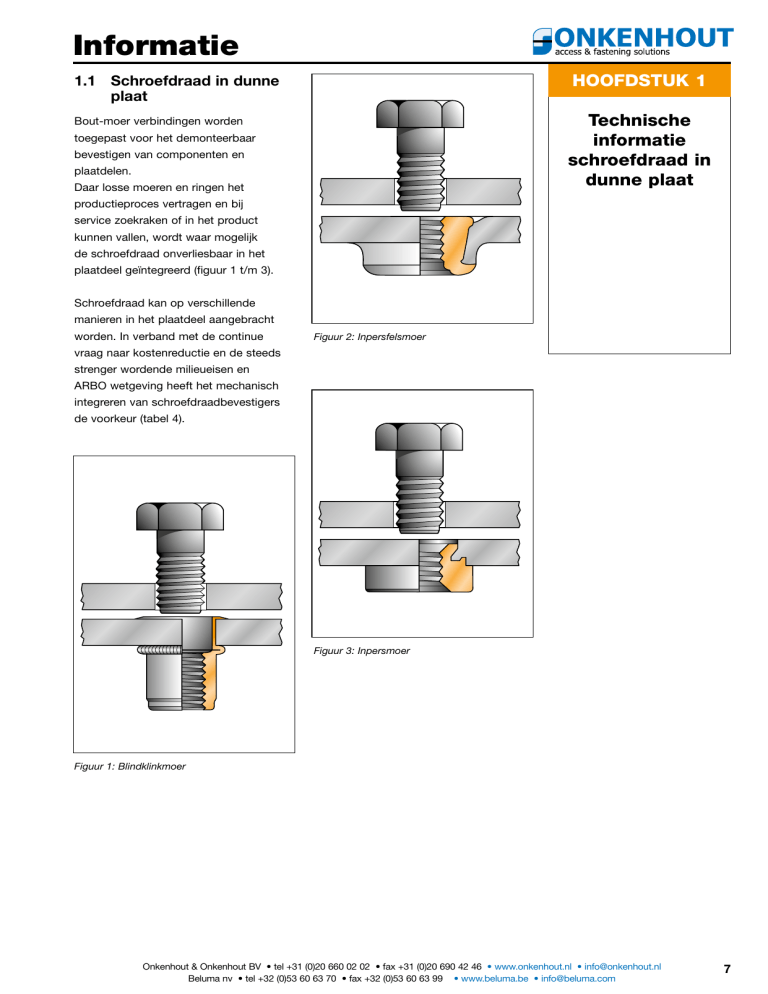

Figuur 1: Blindklinkmoer

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

Informatie

Blindklinkbevestigers

Voordelen van het mechanisch aanbrengen van

Voor het éénzijdig (vanaf één zijde) aanbrengen van

schroefdraad in dunne plaat:

schroefdraad in plaatmateriaal zijn verschillende

schroefdraadbevestigers ontwikkeld, ieder met specifieke

• Montage in een geboord, gelaserd of gestanst gat,

eigenschappen. Eénzijdige montage wordt met name

resulterend in een nauwkeurige positionering van de

toegepast als het product slechts vanaf één zijde bereikbaar

bevestiger.

is of te groot is, zodat het product niet onder een pers

gebracht kan worden. Bij het aanbrengen van deze vorm

• Schoon productieproces, geen lasspetters,

van schroefdraad hoeft het te verbinden materiaal slechts

lasdampen of laswarmte.

vanaf één zijde bereikbaar te zijn (figuur 5).

• Laag energieverbruik.

Blindklinkbevestigers zijn na oppervlaktebehandeling te

plaatsen. Aluminium blindklinkmoeren kunnen bijvoorbeeld

• Visuele kwaliteitscontrole.

goed in aluminium (extrusie) profielen worden geplaatst,

zodat er geen contactcorrosie optreedt (zie figuur 6). Ook

• De te verbinden materialen hoeven niet

kunnen de blindklinkbevestigers in ronde buizen worden

voorbehandeld of gereinigd te worden.

toegepast, waardoor een hoog overdraaimoment wordt

gerealiseerd (zie figuur 7).

• Een oppervlaktebehandeling (bijvoorbeeld een zinkof laklaag) wordt niet beschadigd.

• Een nabehandeling is niet nodig daar de verzinkte

moer in verzinkte plaat aangebracht kan worden.

• Een sterke verbinding met voldoende draadgangen

en sterkteklasse naar keuze.

Figuur 6: Blindklinkmoeren

• Automatiseerbaar met volggereedschap en robots.

in een extrusie­profiel

Tabel 4: Voordelen van het mechanisch aanbrengen van schroefdraad

Figuur 7: Blindklinkmoeren

in een buis

Figuur 5: Eénzijdige montage. Het gereedschap wordt naar het

product gebracht.

Alle afmetingen in mm.

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

Informatie

Productietechnische eisen kunnen zijn:

• Automatiseerbaarheid

• Bereikbaarheid (éénzijdig, tweezijdig)

• Randafstand

• Gatafmetingen

• Verwerkingssnelheid (aantal verbindingen per tijdseenheid)

De productietechnische consequenties van een keuze

worden vaak onderschat terwijl die vaak bepalend zijn voor

de productie-efficiëntie en daarmee voor de kostprijs van

een product. Het analyseren van het gehele assemblage­

proces is noodzakelijk om tot een optimale keuze te komen.

1.2 Te verbinden materialen

Figuur 8: Tweezijdige montage. Het product wordt naar het

gereedschap gebracht.

Schroefdraadbevestigers worden vervaardigd van

Inpersbevestigers

verschillende materialen voor gebruik in verschillende

Ook voor het tweezijdig aanbrengen van schroefdraad­

materialen. Voor een goede integratie van de schroefdraad

in plaatmateriaal zijn verschillende inpersbevestigers

in de plaat zijn met name de plaatdikte en –hardheid van

ontwikkeld.

belang. Op de desbetreffende productpagina’s staat vermeld

Het aanbrengen van inpersbevestigers door middel van een

voor welke plaatdiktes en –hardheden de schroefdraad­

onderaambeeld en een bovenstempel is vaak de snelste,

bevestigers geschikt zijn.

sterkste en kwalitatief beste methode voor het aanbrengen

van schroefdraad in dunne plaat.

1.3 Inpersen in roestvaststaal

Voorwaarde is wel dat het product (van beperkte afmetingen)

handelbaar is, zodat het naar de pers gebracht kan worden

Het bewerken van of bevestigen aan roestvaststaalplaat is

en de plaat vanaf twee zijden bereikbaar is (figuur 8).

een uitdaging. Roestvaststaal is van nature hard en taai.

De taaiheid van het materiaal biedt weerstand tegen koud

vervormen en zorgt er voor dat bij het inpersen van bevestigers

1.1.1Programma van eisen

in roestvaststaal de bevestigers onvoldoende vastzitten. De

standaard (ongeharde) inpersbevestigers van roestvaststaal

Een belangrijk aandachtspunt bij het selecteren van een

kunnen worden toegepast in plaatmateriaal met een

schroefdraadbevestiger is een zorgvuldige afweging

maximale hardheid van 70 Rockwell B. Praktisch alle

van mogelijkheden en beperkingen van de verschillende

roestvaststaalsoorten overschrijden deze hardheid.

systemen. Voor een weloverwogen keuze is een zorgvuldig

opgesteld programma van eisen (PvE) onontbeerlijk.

Om toch een goede verbinding te waarborgen adviseren wij

Dit programma van eisen dient uit functionele- en

inpersbevestigers van gehard roestvaststaal toe te passen.

productietechnische eisen en wensen te bestaan.

Daarnaast is het voor het koud vervormen van belang om de

nadruktijd van de pers op de juiste manier in te stellen. Iedere

Functionele eisen kunnen zijn;

PEMSERTER inpersmachine is voorzien van een mechanisme

waarmee deze nadruktijd eenvoudig is in te stellen. Ook de

• Te verbinden materialen

toegepaste stempels en aambeelden zijn belangrijk. Voor

• Sterkte van de verbinding zoals inpersbevestigers van gehard roestvaststaal zijn specifiek

- Uittrekwaarde

aangepaste aambeelden en stempels beschikbaar. Deze

- Doordraaimoment

dwingen het plaatmateriaal te vloeien in de ondersnijding van

- Aandraaimoment

de inpersbevestiger waardoor een betere verbinding wordt

• Corrosiebestendigheid

verkregen.

Alle afmetingen in mm.

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

Informatie

1.4 Sterkte

De sterkte van de schroefdraadverbinding is niet alleen

afhankelijk van de materiaalkwaliteit van de gekozen

schroefdraadbevestiger en bout, maar ook van de

verbinding tussen de schroefdraadbevestiger en de plaat.

De uittrekwaarde en het doordraaimoment (figuur 9 en 10)

zijn een goede indicatie voor de sterkte van de verbinding

tussen de schroefdraadbevestiger en het plaatmateriaal.

Op de productpagina’s worden van de meeste

schroefdraad­bevestigers de specifieke uittrekwaarden

Aandraaimoment: Aanbevolen aandraaimoment bij een

bout met sterkteklasse 8.8.

en doordraaimomenten vermeld. De sterktewaarden

vermeld op de productpagina’s zijn indicatief daar

zij beïnvloed worden door de hardheid van het

Figuur 11: Aandraaimoment

plaatmateriaal, plaatdikte, gatafmeting, randafstand en

installatiekracht.

De sterkteklasse van de schroefdraadbevestiger bepaalt

in belangrijke mate de treksterkte en het aandraaimoment

(figuur 11) van de schroefdraadverbinding. In tabel 12 vindt

u de richtlijnen voor het aandraaimoment voor bouten en

moeren van de verschillende sterkteklassen.

Aandraaimoment bij sterkteklasse

Schroefdraad

afmeting

Uittrekwaarde: Kracht benodigd om de bevestiger uit

het moedermateriaal te trekken. Het moedermateriaal

dient met een ring tegengehouden te worden. De ring

dient 3x de diameter van de bevestiger te zijn.

Figuur 9: Uittrekwaarde

6.9

8.8

10.9

M3

(x 0,5)

1,1 Nm

1,3 Nm

1,8 Nm

M3,5

(x 0,6)

1,6 Nm

1,9 Nm

2,7 Nm

M4

(x 0,7)

2,4 Nm

2,9 Nm

4,1 Nm

M4,5

(x 0,75)

3,5 Nm

4,1 Nm

5,8 Nm

M5

(x 0,8)

4,8 Nm

5,7 Nm

8,1 Nm

M6

(x 1)

8,4 Nm

9,9 Nm

14,0 Nm

M7

(x 1)

14,0 Nm

16,0 Nm

23,0 Nm

M8

(x 1,25)

21,0 Nm

24,0 Nm

34,0 Nm

M8

x 1

22,0 Nm

26,0 Nm

37,0 Nm

M10

(x 1,5)

40,0 Nm

48,0 Nm

68,0 Nm

M10

x 0,75

48,0 Nm

57,0 Nm

80,0 Nm

M10

x 1

45,0 Nm

54,0 Nm

75,0 Nm

M10

x 1,25

43,0 Nm

51,0 Nm

72,0 Nm

M12

(x 1,75)

71,0 Nm

85,0 Nm

120,0 Nm

M12

x 1

82,0 Nm

97,0 Nm

135,0 Nm

M12

x 1,25

79,0 Nm

93,0 Nm

130,0 Nm

M12

x 1,5

75,0 Nm

89,0 Nm

125,0 Nm

Tabel 12: Aandraaimomenten voor standaard bouten. De opgegeven

waarden zijn maximale waarden, de minimale waarde

is 7% lager. Wrijvingscoëfficiënt is: µ=0,14. Achter de

schroefdraadafmeting staat de spoed van de draad tussen

haakjes, indien het een normale schroefdraad is. Is het een

Doordraaimoment: Moment benodigd om de

bevestiger in het moedermateriaal te laten draaien,

zonder beïnvloeding van de klemkracht (na installatie).

fijne schroefdraad, dan staat de aanduiding niet tussen

haakjes.

Figuur 10: Doordraaimoment

Alle afmetingen in mm.

10

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

Informatie

1.5 Corrosiebestendigheid

Corrosiebestendigheid wordt een steeds belangrijkere

eis. Bij corrosie wordt onderscheid gemaakt tussen

atmosferische – en galvanische corrosie.

Atmosferische corrosie onstaat doordat de schroefdraad­

bevestiger in contact komt met stoffen die zich in de lucht of

vloeistof bevinden.

Galvanische corrosie wordt veroorzaakt door het potentiaal­

verschil tussen de metalen die met elkaar in contact zijn.

Een groter potentiaalverschil resulteert in een snellere

aantasting van het materiaal.

Schroefdraadbevestigers zijn leverbaar in diverse corrosie­

Figuur 13: Corrosiebestendigheid

bestendige materialen zoals aluminium, roestvaststaal en

monel. Stalen bevestigers zijn leverbaar met verschillende

oppervlaktebehandelingen.

Vanuit corrosie oogpunt is het wenselijk dat het materiaal of

Monel is een nikkel-koper legering, die in bepaalde

de oppervlaktebehandeling van de schroefdraadbevestiger

omstandig­heden beter corrosiebestendig is dan

van hetzelfde materiaal vervaardigd is als het plaatmateriaal.

roestvaststaal (figuur 13). Indien roestvaststalen (rvs) bouten

Als de schroefdraadbevestiger om (productie)technische

worden toegepast in combinatie met

Monel®

High torque

redenen van een ander materiaal vervaardigd moet zijn dan

blindklinkmoeren, wordt het ‘vreten’ van de rvs bout in de

het plaatmateriaal, kan de beste materiaalcombinatie aan de

schroefdraadbevestiger voorkomen.

hand van tabel 14 vastgesteld worden.

Materiaal bevestigingsmiddel

Te bevestigen materialen

verzinkt staal

aluminium

martensitisch

roestvaststaal

(AISI 410)

austenitisch

roestvaststaal

(AISI 302/304)

monel

verzinkt staal

staal

aluminium en aluminium legeringen

koper

ferritisch roestvaststaal (AISI 430)

austenitisch roestvaststaal (AISI 302/304)

Corrosie van de te bevestigen materialen wordt niet beïnvloed door het bevestigingsmiddel.

Corrosie van de te bevestigen materialen wordt niet beïnvloed. De nabehandeling van het bevestigingsmiddel wordt

aangetast, zodat blank metaal overblijft. Corrosie van het bevestigingsmiddel wordt verhoogd door de te bevestigen

materialen.

Corrosie van de te bevestigen materialen wordt slechts weinig verhoogd door het bevestigingsmiddel.

Corrosie van de te bevestigen materialen kan aanzienlijk verhoogd worden door het bevestigingsmiddel.

Corrosie van de te bevestigen materialen wordt niet beïnvloed. Corrosie van het bevestigingsmiddel wordt verhoogd

door de te bevestigen materialen.

Niet aan te bevelen.

Tabel 14: Richtlijn galvanische corrosie

Alle afmetingen in mm.

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

11

Informatie

1.6 Gatafmeting

De afstand van de schroefdraadbevestiger tot een

opstaande rand kan kritisch zijn in verband met de

De juiste gatafmeting en -vorm zijn essentieel voor een

bereikbaarheid met het gereedschap (figuur 17).

sterke verbinding. Geponste of gelaserde gaten (zonder

braam) genieten de voorkeur boven geboorde gaten, omdat

de gatkwaliteit meestal beter is. Indien mogelijk dienen

inpersmoeren aan de ponszijde van de plaat ingeperst te

worden (figuur 15).

ØH1

ØH < ØH

1

ØH2

2

Figuur 17: Relatie omgezette rand en diameter van gereedschap

Figuur 15: Ponsgat

1.7 Randafstand

In verband met het radiaal uitzetten van blindklinkmoeren en

het vloeien van het plaatmateriaal bij inpersmoeren verdient

het aanbeveling de schroefdraadbevestigers niet te dicht bij

de plaatrand te plaatsen (minimaal de kopdiameter Ø H van

de schroefdraadbevestiger, zie figuur 16).

één zijde

twee zijden

drie zijden

Figuur 16: Randafstand

Alle afmetingen in mm.

12

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

Informatie

1.8 Schroefdraad in kunststoffen

metrische schroef met behulp van een hand-, elektrische

of pneumatische schroevendraaier. Hierdoor ontstaat een

Losneembaarheid is een functionele eis die vaak door

bevestiging die, afgedicht door Neopreen, bestand is

middel van schroefdraad kan worden gerealiseerd, maar

tegen lekken, trillingen en schokken. Om mogelijkheid van

heeft u reeds geprobeerd schroefdraad in kunststoffen

het meedraaien van de blindklink­bevestiger te voorkomen,

aan te brengen? Niet zó eenvoudig…of wel? Binnen

dienen er bij gebruik van 'blinde' oplossingen geen

ons productassortiment is een scala aan oplossingen te

chemische borgmiddelen te worden toegepast.

vinden, welke zeer geschikt zijn voor het aanbrengen van

schroefdraad in kunststoffen. Met de juiste combinatie van

bevestiger en gereedschap kunt u zowel de kosten als de

1.8.2 Inserts

kwaliteit van uw product verbeteren. Onderstaand worden

een aantal innovatieve schroefdraadsystemen specifiek voor

Ons programma inserts voor

in kunststoffen vermeld.

kunststoffen bestaat uit drie

gepatenteerde productontwerpen.

Dit stelt u in staat om voor elke

1.8.1 ‘Blinde’ oplossingen

toepassing de meest geschikte

insert te kiezen. Onze inserts

De innovatieve blindklinktechniek van het High torque-

kunnen voor het spuitgieten

systeem biedt u de oplossing voor het aanbrengen

in de matrijs worden geplaatst

van schroefdraad in kunststoffen. Aangezien (laminaat)

(schuiven i.p.v. schroeven), dan

kunststoffen in dikte kunnen variëren, is het van belang een

wel achteraf in het spuitgietstuk

systeem toe te passen waarbij de variatie in materiaaldikte

geperst of geschroefd worden.

geen kritische factor is voor de kwaliteit van de verbinding.

De inserts zorgen voor een

sterke en slijtvaste schroefdraad

in materialen variërend van

High torque blind­klink­moeren

standaard thermoplasten en

en blinde spreidmoeren

thermoplastisch schuim tot

zijn zeer flexibel door

reactie spuitgietstukken, GRP en

het grote klembereik

thermohardende kunststoffen.

(multigrip). Tevens hebben

de High torque blindklink­

moeren een uitstekende

gatvullende werking (hoog

overdraai­moment), dit in tegenstelling tot de standaard

blindklinkmoeren. Ook wordt van deze multigrip eigenschap

optimaal gebruik gemaakt door

de moeren te zetten met het

bijbehorende koppelgestuurde

of krachtgestuurde gereedschap. Met dit gereedschap

behoort slag instellen tot het

verleden.

De blinde neopreen moer

bestaat uit een sterke

veerkrachtige neopreen huls

voorzien van een messing

binnendraad. De huls zet

uit door middel van het

indraaien van een standaard

Alle afmetingen in mm.

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]

13

Informatie

1.9 Monel®

Ter vergelijking:

Staal C10 (werkstof nr.: 1.0301)

Monel® 400 / NiCu30Fe

Trekvastheid = circa 640 N/mm2

Werkstof nr. 2.4360

Rekgrens = De keuze van de juiste bevestiger voor een toepassing krijgt

Aluminium AlMg5 (werkstof nr.: 3.3555)

steeds meer aandacht. Niet alleen moet een bevestiger

Trekvastheid = circa 300 N/mm2

worden gekozen welke voldoet aan bepaalde sterkte-eisen

Rekgrens = gekozen worden welke de kosten per verbinding tot een

Roestvaststaal X5CrNi18 10 (werkstof nr.: 1.4301)

minimum beperkt. Wordt bovendien de eis gesteld dat de

Trekvastheid = circa 500-700 N/mm2

verbinding corrosiebestendig dient te zijn, dan wordt de

Rekgrens = circa 250 N/mm2

circa 110 N/mm2

of materiaalspecificaties, maar ook moet een bevestiger

keuze nog moeilijker.

Monel®

circa 200 N/mm2

is een zeer corrosiebestendig

De trekvastheid van Monel® bereikt tenminste het maximum

materiaal met de volgende chemische samenstelling:

van gebruikelijke chroom-nikkel-stalen, maar de rekgrens

is veel beter dan roestvaststaalsoorten! Daarbij vindt tot en

Materiaal

met 400 °C alleen een heel onbeduidende vermindering van

Percentage

de vastheid plaats (hoge warmtevastheid).

Nikkel (Ni)

66,5%

Als er lage temperaturen bereikt worden, stijgen de waarden

Koper (Cu)

31,5%

van de mechanische vastheid zonder het optreden van

IJzer (Fe)

1,25%

brosheid. Monel® is goed koud te vormen. Door een koude

Koolstof (C) 0,15%

Mangaan (Mn)

omvorming worden vastheid en hardheid verhoogd.

Silicium (Si)

0,25%

Zwavel (S)

0,12%

1%

Corrosiebestendigheid:

Monel® 400 = NiCu30Fe is in het algemeen uiterst corrosie­

Monel® wordt wegens de uitstekende eigenschappen

bestendig, b.v. tegen zeewater, zoetwater alsook tegen

van vastheid en de corrosiebestendigheid gebruikt voor

gedestilleerd water en in het bijzonder ook bij hogere stroom­

de produktie van chemische apparatuur, beitsbakken,

snelheden (scheepsschroef, ventielen, warmtewisselaars, enz.).

stoomturbineschoepen en ventielen. Verdere

toepassingsgebieden zijn versterkingen op zeeschepen

Installaties van de chemische of petrochemische industrie

(zeewaterbestendig), tanks voor benzine en water, geisers en

worden vaak met zeewater gekoeld (b.v. olieplatformen).

warmtewisselaars. In de lucht- en ruimtevaartindustrie wordt

Daarom ligt hier een belangrijk toepassingsgebied van

Monel® vanwege zijn uitzonderlijke warmtevastheid ingezet.

Monel®. Zelfs na 30 jaar werden aan zeehavenversterkingen

van Monel® geen sporen van corrosie ontdekt.

Fysische eigenschapen:

Dichtheid:

8,83 kg/dm3

Corrosieomvang van Monel® in zeewater: 0.003 mm/jaar.

Smelttemperatuur:

1.300 °C - 1.350 °C

Curietemperatuur:

-7 °C - 10 °C Monel® 400 is bovendien corrosiebestendig tegenover

(= grenstemperatuur tussen magnetische en niet-

de meeste organische zuren, zwavelzuur, alkalische

magnetische toestand)

oplossingen, ammoniumsulfaten (NH2SO4-meststoffen),

ammoniumchloride (NH4Cl-salmiak), H2SO4, neutrale en

Elektrisch geleidingsvermogen:2.08 S/mm2 (20 °C;

S = Siemens)

Elektrische weerstandswaarde:

alkalische zoutoplossingen, fluorwaterstofzuur (HF) en kwik

(Hg).

2/m

0.480 x mm

Monel® 400 is één van de weinige materialen, welke corrosie

Mechanische eigenschapen:

resistent is tegenover zoutzuur (HCl). Er bestaat geen gevaar

Trekvastheid = circa 700-800 N/mm2

van contactcorrosie.

Rekgrens = circa 340

N/mm2

Alle afmetingen in mm.

14

Onkenhout & Onkenhout BV • tel +31 (0)20 660 02 02 • fax +31 (0)20 690 42 46 • www.onkenhout.nl • [email protected]

Beluma nv • tel +32 (0)53 60 63 70 • fax +32 (0)53 60 63 99 • www.beluma.be • [email protected]