Materialen 2H12 Lassen

12.1 Lasbaarheid

Meeste metalen of legeringen kunnen niet zonder

voorzorgsmaatregelen worden gelast.

Goed lasbaar indien samenstelling en eigenschappen van gelaste

delen behouden blijven.

Samenstelling en eigenschappen van de las worden bepaald door

toevoegmateriaal en moedermateriaal.

Meeste problemen ontstaan in zone, direct naast de las (Heat

Affected Zone HAZ)

Zonder voorzorgsmaatregelen treden hier structuurveranderingen

op en kunnen scheuren ontstaan.

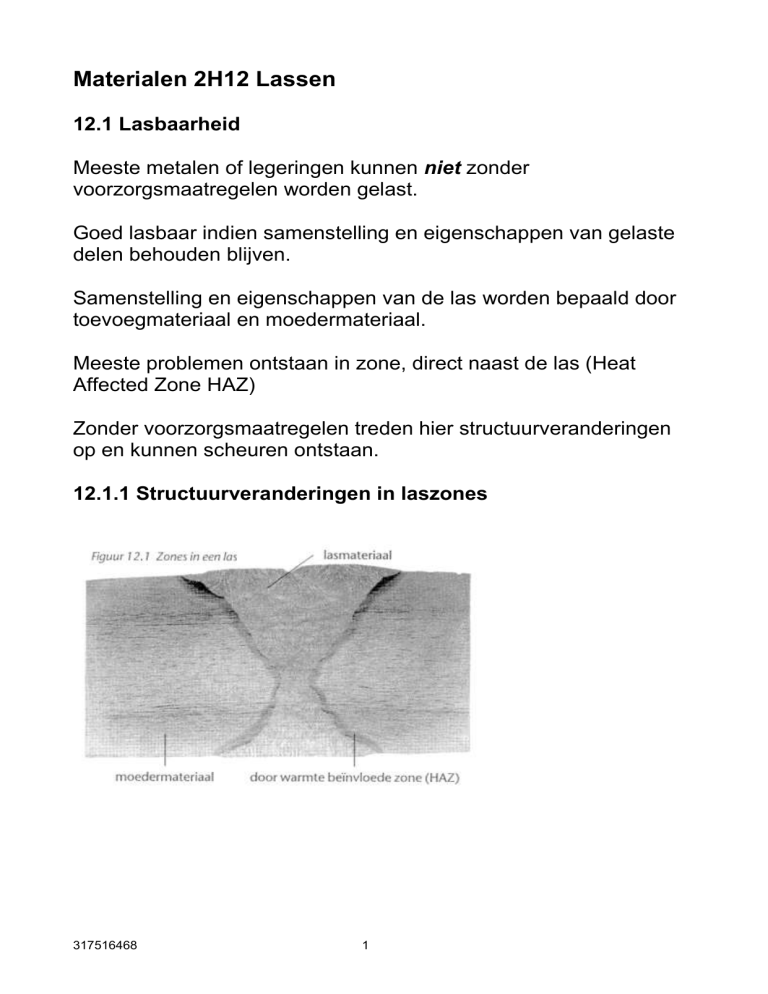

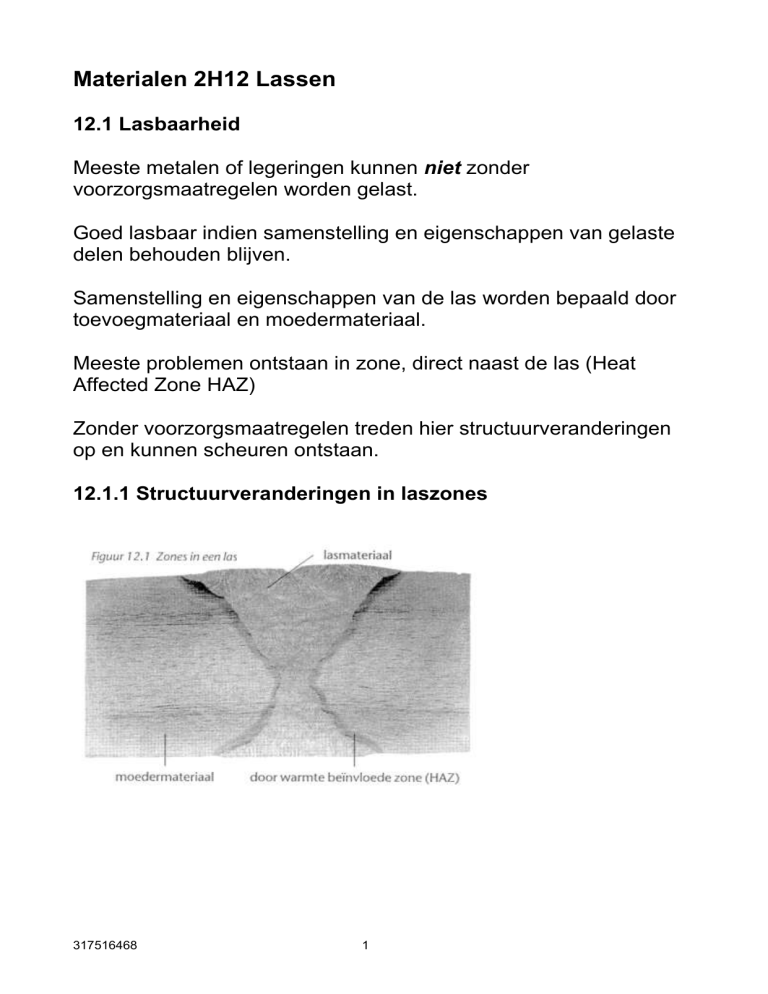

12.1.1 Structuurveranderingen in laszones

317516468

1

Het lasmateriaal

Hier vindt hetzelfde plaats als bij een gietproces:

Smelten en oplossen van bestanddelen

Slak-badreacties

Gasopname

Ontsnappen van gas bij stollen

Slinken van het materiaal bij stollen

Krimpen van het materiaal bij stollen

Kans op scheurvorming

De las heeft een gietstructuur (grofkorrelig en bros)

Door het snelle verloop van het lasproces kunnen opgenomen

gassen moeilijk ontsnappen. (probleem!)

Gasopname moet beperkt blijven!

Warmte - beïnvloede zone (HAZ)

Deze zone is niet vloeibaar geweest maar er kunnen wel

structuurveranderingen optreden.

Deze veranderingen zijn afhankelijk van het temperatuurverloop

tijdens het lasproces.

Hierbij zijn van belang:

Hoeveelheid ingebrachte warmte

Afmetingen van de te lassen delen (vooral dikte)

Voorverwarmtemperatuur

Afkoelsnelheid

Moedermateriaal en HAZ

Het moedermateriaal wordt niet of nauwelijks beïnvloed. Dit in

tegenstelling tot de HAZ.

Hier treedt nl. korrelgroei op slechtere sterkte-eigenschappen.

317516468

2

Structuur en eigenschappen van de HAZ hangen af van:

1. Het materiaal zelf:

Roostervorm (krg of kvg)

Structuurveranderingen in vaste toestand (bijv. Austeniet

Ferriet)

Soort en hoeveelheid legeringselementen en verontreinigingen

2. De leveringstoestand van het materiaal:

Koud omgevormd

Precipitatiegehard

Gehard

Veredeld

3. Materiaaleigenschappen (natuurkundig)

Wamtegeleidingsvermogen

Uitzettingscoëfficiënt

Neiging tot gasopname

Zie Tabel 12.1 op pagina 247.

Samenstelling lasmateriaal

De las komt tot stand door opmenging van moedermateriaal en

toevoegmateriaal.

De mate van opmenging is een belangrijk gegeven. Hieraan zijn de

eigenschappen van de las te ontlenen.

Bij gebruik van toevoegmateriaal wordt de samenstelling van de las

bepaald door:

Hoeveelheid en samenstelling van gesmolten moedermateriaal;

Hoeveelheid en samenstelling van toevoegmateriaal.

317516468

3

317516468

4

Opmenging

Toevoegmateriaal = A

Moedermateriaal = B

De formule berekent de theoretische opmenging.

De tabel geeft praktische waarden.

12.1.2 Gasopname en waterstofbrosheid.

Vloeibaar metaal heeft sterke neiging tot gasopname.

Bij stollend metaal neemt de oplosbaarheid van gas af;

gas wil ontsnappen

de stolling gaat hiervoor te snel, gas zit gevangen

gasholten in gestold materiaal (poreus)

317516468

5

Vooral waterstof (H2) blijft in het gestolde materiaal achter;

waterstofbrosheid

Remedie:

Schoon en droog oppervlak (geen roest, water, olie)

Lasmethode kiezen die zeer weinig waterstof toelaat

Goede bescherming smeltbad

Eventueel voorverwarmen

12.2 Lasstructuren

Het diagram geeft aan wat er in de verschillende zones gebeurt.

Problemen in HAZ verminderen door:

Spanningsarm gloeien (egaliseren inwendige spanningen)

Normaalgloeien (structuur ‘normaal’ ofwel fijnkorrelig maken)

317516468

6

12.3 Lasbaarheid van staal

Ongelegeerd staal

Bij lager %C ontstaat minder Martensiet minder problemen

Koolstof equivalent

De elementen C, Mn, Cr, Mo, V, Ni en Cu zijn verantwoordelijk voor

hardingsverschijnselen.

Invloed op hardbaarheid en daarmee op lasbaarheid volgt uit

%Ceq %C

% Mn %Cr % Mo %V % Ni %Cu

6

5

15

In het algemeen zijn er geen voorzorgen nodig indien:

%C < 0,22%

of

Ceq < 0,4%

In deze gevallen geven basische en rutiel-elektroden goede

resultaten.

Wel mogelijk problemen bij dikwandig materiaal:

snelle afkoeling

vorming Martensiet

Remedie: voorverwarmen

Er is sterkte neiging tot vorming Martensiet, indien;

%C > 0,25%

of

1% Mn 1,6%

Gevolgen: brosheid en scheurvorming.

317516468

7

Voorzorgsmaatregelen:

1. voorverwarmen

2. lassen met grotere warmte-inbreng

3. zo klein mogelijk aantal lagen

4. langzaam afkoelen

5. lassen in basisch milieu

12.4 PTAT-diagram

Piek-Temperatuur-Afkoel-Tijd-diagram (blz. 255)

Geeft inzicht in warmte-huishouding rond de las + de invloed op de

structuur.

De afkoeltijd is afhankelijk van:

Warmte-inbreng

Warmte-afvoer

Warmte-inbreng

Elektrisch vermogen van de lastrafo:

P

U I

v 1000

kJ

/mm.

U = spanning [in Volt]

I = stroomsterkte [in Ampère]

V = voortloopsnelheid in [mm/ s]

= rendement [onbenoemd]

1000 = omrekening van J naar kJ

Afhankelijk van het lasproces zijn er boogverliezen t.g.v.:

Straling

Spatverlies

Dampvorming

Rook

317516468

8

Tabel 12.3 Rendement bij verschillende lasprocessen

Lasproces

Rendement ()

Handlassen (elektrode)

MIG

MAG

Onder Poederdek

TIG (elektrode -)

TIG (wisselstroom)

Koolelektrode

66 – 85%

66 – 85%

66 – 85%

90 – 99%

35 – 48%

21 – 35%

50 – 70%

Warmte-afvoer

Is o.a. afhankelijk van snelheid warmtetransport door het product

(warmtegeleidings-coëfficiënt)

Snelheid warmtetransport is ook afhankelijk van de plaatdikte:

2 – dimensionaal (dunne plaat)

3 – dimensionaal (dikke plaat)

Afkoeltijd

Het kritische traject is van 800 naar 500 °C.

Hier vinden n.l. de structuurveranderingen plaats.

317516468

9

Hoe wordt de afkoeltijd bepaald?

Gebruik het PTAT-diagram

1. bereken de warmte-inbreng in kJ/ mm

2. zet deze uit op schaal a

3. zet de materiaaldikte uit op schaal b

4. lees de afkoeltijd af op schaal d

Indien schaal c wordt doorsneden, is er sprake van 3 –

dimensionale afkoeling. Dan ontstaat er gegarandeerd Martensiet

en moet er worden voorverwarmd.

Als de piektemperatuur in de HAZ bekend is, kan de eindstructuur

en zijn hardheid worden bepaald.

Hiervoor trek je een verticale lijn vanuit het snijpunt op schaal d.

317516468

10

317516468

11

317516468

12

Voorverwarmen

Om hardingsverschijnselen te voorkomen, moet er in sommige

gevallen worden voorverwarmd. Hierdoor wordt de afkoeltijd langer

en ontstaat er een minder harde structuur.

Dit kan zijn: Bainiet of Troostiet (= fijnkorrelige Perliet)

De koolstofequivalent wijst uit of voorverwarmen nodig is.

Indien Ceq > 0,5%, dan is voorverwarmen noodzakelijk.

Formule:

% Mn %Cr % Mo %V % Ni %Cu

%Ceq %C

6

5

15

De breukfactor, Pc, geeft de kans op scheuren weer.

Pc %C

% Si % Mn %Cu %Cr % Ni % Mo %V % S % H

30

20

60

15

10 600 60

Met Pc kan de voorverwarmtemperatuur nu worden berekend met:

Tc 1440 Pc 392 oC

Indien 0,25% < Ceq < 0,5%, dan kan de temperatuur ook

grafisch worden bepaald.

Benodigde gegevens om de voorverwarm-temperatuur te bepalen:

Boogenergie, P, in kJ/mm (uit formule)

Gecombineerde plaatdikte, tg, in mm (zie onder)

Lasmethode (A, B, C of D)

A = Rutiel-elektrode

Koolstofequivalent (uit

B = Basische elektrode

formule)

C = Basische elektrode, gedroogd

D = MIG/ MAG

317516468

13

Voorverwarmen kan onder meer worden uitgevoerd met:

Gloei-elementen

Infrarood-branders

317516468

14

Lasfouten en scheurvorming

1. Koudscheuren in HAZ en lasmateriaal

Komen voor bij:

Spanningen

+ Waterstof

+ Hardingsstructuur

Treden pas op bij afkoeling onder 200°C.

Kans wordt verkleind door voorverwarmen.

2. Lamellar tearing.

Lamellar tearing komt voor in zware, stijve constructies:

Als de las in meerdere lagen is uitgevoerd.

Als dwarskrimp-spanningen loodrecht op het plaatoppervlak

werken.

Remedie:

Een ‘rein’ staal gebruiken (zonder insluitsels)

Bufferlaag aanbrengen van zacht staal

Aanpassen naadvorm

317516468

15

317516468

16

Formules

U I

P

Warmte-inbreng:

v 1000

kJ

/mm.

Koolstofequivalent:

%Ceq %C

% Mn %Cr % Mo %V % Ni %Cu

6

5

15

Chroom-equivalent:

%Creq %Cr % Mo 1,5 % Si 0,5 % Nb

Nikkel-equivalent:

% Nieq % Ni 30 %C 0,5 % Mn

Berekening voorverwarmtemperatuur bij %Ceq>0,5

Breukfactor:

% Si % Mn %Cu %Cr % Ni % Mo %V % S % H

Pc %C

30

20

60

15

10 600 60

Voorverwarmtemperatuur:

Tc 1440 Pc 392 oC

317516468

17