ENGINEERINGNET.BE

PUMP TECHNOLOGY

Top 12 van problemen bij pompen

De vloeistof bepaalt altijd

het materiaal van de pomp

door Marc Lahey, Pumps & Process Magazine

Uit studies en uit veel gesprekken met pompgebruikers - en dit zowel met

studiediensten, proces- en onderhoudsmensen - blijkt dat pompen vaak hun

voorziene levensduur niet halen. Erger nog: vaak komen ze zelfs niet in de

buurt. Het resultaat: in bepaalde sectoren wordt gemiddeld 15% van het totale

onderhoudsbudget aan het louter operationeel houden van de pompen besteed.

Er is dus - zacht uitgedrukt - ruimte voor verbetering.

A

ls “opwarmer” voor zijn beurs ‘Fluïd

Handling’ bracht Technotrans onlangs de

top 12 van technische problemen onder de

aandacht. De geciteerde bedrijfsgegevens waren

afkomstig van technische verantwoordelijken uit

de chemische en petrochemische industrie (zie

tabel 1). Daarmee snijdt deze inrichter van opleidingen een acuut probleem aan. Want het zal elke

pompgebruiker duidelijk zijn dat een lekkende en/

of ondichte pomp nog steeds de Achillespees van

de machine is, wat trouwens door een rondvraag ter

plaatse nogmaals bevestigd werd. Wat voor velen

misschien wél een verrassing moge wezen, is het

feit dat corrosie op 2 staat en wel met 36% (tov van

41% voor dichtingen). Ook erosie met 21% is een

veel voorkomend probleem. Tenslotte is de interactie

tussen corrosie en erosie (en cavitatie-lokaal) een

niet te onderschatten fenomeen. Dit wil zeggen dat

een materiaal dat mogelijk bestendig is ten opzichte

van elk van beide fenomenen afzonderlijk, dat niet

meer blijkt te zijn bij het gezamenlijk (gelijktijdig)

optreden van beide fenomenen.

Dit maakt het voor de pompgebruiker uitzonderlijk moeilijk. In de literatuur zijn wel bestendigheidslijsten vinden tegen chemische aantasting - en dan

nog meestal tegen enkelvoudige chemische producten zoals H2SO4 HCl, … al dan niet in functie van

concentratie (0-100%) en temperatuur - maar zelden

tegen cocktails van chemische producten, laat staan

tegen erosieve/agressieve producten en haast nooit

tegen de gelijktijdige combinatie van alle hierboven

aangehaalde ingrediënten.

Indien men de top 12 van de meest voorkomende

problemen overloopt, en dit in volgorde van belangrijkheid, hebben ook verstopping, viscositeit, cavitatie en kristallisatie in meer of mindere mate met de

eigenschappen van de vloeistof te maken.

Steeds weerkerende

oorzaken van foutieve

materiaalkeuzes

Ongeveer 50% van alle materiaalschades vinden hun oorsprong in een onvolledige, gebrekkige of foute informatie

over het proces en/of het product. Een

aantal oorzaken van foutieve materiaalkeuzen blijkt bijzonder hardnekkig

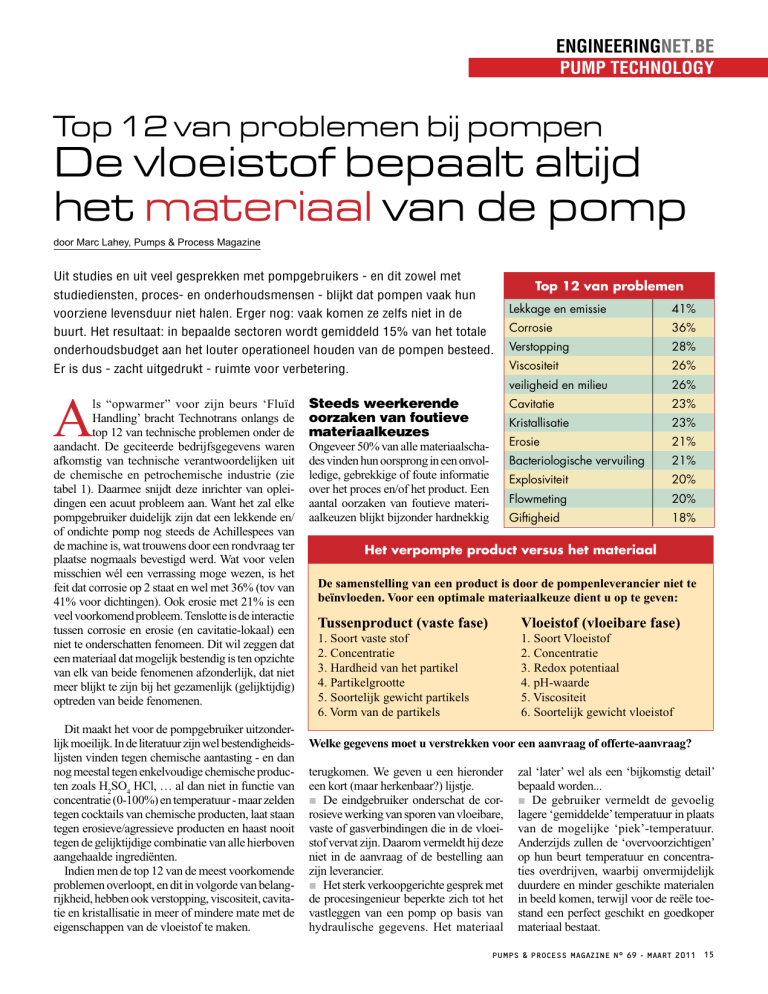

Top 12 van problemen

Lekkage en emissie

41%

Corrosie

36%

Verstopping

28%

Viscositeit

26%

veiligheid en milieu

26%

Cavitatie

23%

Kristallisatie

23%

Erosie

21%

Bacteriologische vervuiling

21%

Explosiviteit

20%

Flowmeting

20%

Giftigheid

18%

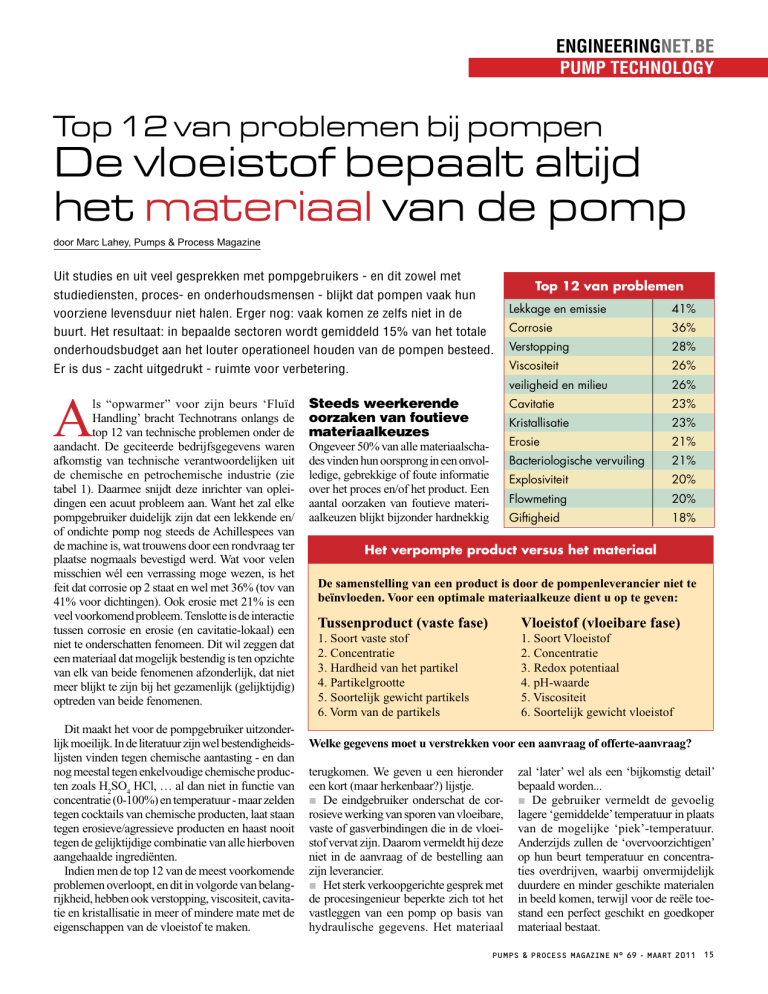

Het verpompte product versus het materiaal

De samenstelling van een product is door de pompenleverancier niet te

beïnvloeden. Voor een optimale materiaalkeuze dient u op te geven:

Tussenproduct (vaste fase)

Vloeistof (vloeibare fase)

1. Soort vaste stof

2. Concentratie

3. Hardheid van het partikel

4. Partikelgrootte

5. Soortelijk gewicht partikels

6. Vorm van de partikels

1. Soort Vloeistof

2. Concentratie

3. Redox potentiaal

4. pH-waarde

5. Viscositeit

6. Soortelijk gewicht vloeistof

Welke gegevens moet u verstrekken voor een aanvraag of offerte-aanvraag?

terugkomen. We geven u een hieronder

een kort (maar herkenbaar?) lijstje.

De eindgebruiker onderschat de corrosieve werking van sporen van vloeibare,

vaste of gasverbindingen die in de vloeistof vervat zijn. Daarom vermeldt hij deze

niet in de aanvraag of de bestelling aan

zijn leverancier.

Het sterk verkoopgerichte gesprek met

de procesingenieur beperkte zich tot het

vastleggen van een pomp op basis van

hydraulische gegevens. Het materiaal

zal ‘later’ wel als een ‘bijkomstig detail’

bepaald worden...

De gebruiker vermeldt de gevoelig

lagere ‘gemiddelde’ temperatuur in plaats

van de mogelijke ‘piek’-temperatuur.

Anderzijds zullen de ‘overvoorzichtigen’

op hun beurt temperatuur en concentraties overdrijven, waarbij onvermijdelijk

duurdere en minder geschikte materialen

in beeld komen, terwijl voor de reële toestand een perfect geschikt en goedkoper

materiaal bestaat.

PUMPS & PROCESS MAGAZINE n° 69 - maart 2011 15

ENGINEERINGNET.BE

PUMP TECHNOLOGY

Materiaalafname

trend

Duurtijdtest

Men stelt vast dat materiaal 2 (groen) geen oxydehuid vormt waardoor een continu

materiaalverlies ontstaat (continu trend). Tevens stelt men vast dat materiaal 1 (blauw)

na ongeveer 18 dagen gepassiveerd is waardoor de corrosie tot stilstand is gekomen.

Bij het ‘doorgeven’ en/of ‘foutief vertalen’

kunnen gegevens over samenstelling van het

product foutief geïnterpreteerd worden.

Soorten vloeistoffen

Zoals in de titel van dit artikel aangegeven, is het steeds de vloeistof die de

constructiewijzen en het materiaal van

de pomp bepaalt. In de praktijk kunnen

de verpompte ‘producten’ zich in drie

aggregatietoestanden voordoen.

• Eénfase stroom

De vloeistof kan zich in een homogeen

vloeibare toestand bevinden. We laten hier

trouwens buiten beschouwing of de vloeistof

onder invloed van (ondermeer) temperatuur

of stromingssnelheid van viscositeit kan

wijzigen. In dit geval spreken we van een

éénfase stroom.

Voorbeeld van een hardnekkige oorzaak van een verkeerde materiaalkeuze: de klant

had hier aangegeven dat de te verpompen vloeistof 1%, 2%, maximaal 3% vaste stof

zou bevatten!!!

16

PUMPS & PROCESS MAGAZINE n° 69 - maart 2011

• Tweefase stroom

Dikwijls zal men geen homogene vloeistof

dienen te verpompen, maar een met vaste stof

beladen vloeistof. Het spreekt vanzelf dat de

vaste stof een ander gedrag zal vertonen ten

opzicht van de pomp en het materiaal als de

draagvloeistof (ander soortelijk gewicht, stomingspatroon, hardheid van de deeltjes, enz)

Een andere mogelijkheid bestaat in de

aanwezigheid van gas in de vloeistof. Deze

aanwezigheid kan permanent zijn of enkel

plaatselijk (bijv. door cavitatie). Ook hier is

het duidelijk dat de fysische eigenschappen en

stromingsgedrag van de verschillende componenten wezenlijk verschillend van elkaar zijn.

Het is dus evident dat hiermee niet enkel

voor de pompen maar voor de hele leidingsconfiguratie rekening moet gehouden worden.

• Driefase stroom

Uit het vorige blijkt uiteraard de derde mogelijkheid, nl. dat de te verpompen ‘vloeistof’

(al dan niet lokaal) producten in de drie

aggregatietoestanden kan behelzen, zijnde in

vloeibare, vaste of gasfase.

Corrosie: oxydehuid

beschermt de pomp

De vakliteratuur stelt dat corrosie kan gedefinieerd worden ‘als een ongewenste aantasting

van het materiaal door een elektrochemisch

gebeuren, hetwelke ontstaat tussen de verschillende materialen van de pomp en de

verpompte vloeistof’. Uiteraard moet door de

(juiste) keuze van materialen en constructie

van de pomp deze aantasting vermeden of in

de mate van het mogelijke (en het economisch

haalbare) beperkt worden.

Zo kan de corrosiebestendigheid van staal

bijvoorbeeld verkregen worden door een

zeker percentage chroom of silicium toe te

voegen. Deze vormen aan het materiaaloppervlak een bestendige oxydehuid. Deze huid

wordt bij eventuele beschadiging continu

hersteld. Men spreekt dan van een passivering van het staal. In de meeste gevallen

zal deze oxydehuid het metaal beschermen

tegen verdere aantasting. Anderzijds kan het

voorbijstromend product (afhankelijk van zijn

doorstroomsnelheid, al dan niet met abrasieve

vaste deeltjes) de oxydehuid voortdurend (wel

of niet plaatselijk) wegnemen. Men spreekt in

dit geval van erosie-corrosie.

Niet elk (roestvrij) materiaal zal in elk

vloeistofmilieu en rekening houdend met

de stromingstoestanden, in staat zijn deze

ENGINEERINGNET.BE

PUMP TECHNOLOGY

Bron: Friatec-Rheinhütte Publicatie

oxydehuid te vormen. Bij twijfel kunnen

in het labo voorafgaande testen uitgevoerd

worden. Er zal dan een configuratie opgesteld

worden, waarbij de verschillende stalen in het

vloeistofmilieu worden aangebracht en bij de

heersende stromingstoestanden onderzocht

worden. Deze testen duren gemiddeld tussen

8 en 32 dagen.

Lokale corrosie

In het geval van pompen is vooral de ‘lokale

corrosie’ zeer nefast: deze zeer plaatselijke

verschijnselen zijn steeds onvoorspelbaar,

onverwacht en vaak zeer snel voortschrijdend.

Ze zullen uw pomp onherroepelijk beschadigen! Onder lokale corrosie (al naargelang de

interpretatie) rangschikken wij de veel voorkomende begrippen als pitting, putcorrosie,

interkristallijne corrosie, trekspanningcorrosie, spleetcorrosie, galvanische corrosie en

ten slotte als mechanische aantasting door

cavitatie en abrasie met corrosie als gevolg.

Een goed voorbeeld is ‘spleetcorrosie’.

Deze vorm van aantasting kan in bepaalde

gevallen terug te voeren zijn tot constructieen/of montagefouten. Een goed voorbeeld

zijn met de vloeistof in contact zijnde spleten

(onafgedicht) gevormd door materialen met

passivatielaag. Heeft de spleet een kritische

breedte (in functie van het product) dan kan

onmogelijk zuurstof, nodig voor het vormen

van de passivatielaag, aangevoerd worden. De

oppervlakte wordt actief en er treedt een zeer

sterke corrosie op.

Andere bijkomende oorzaken van spleetcorrosie zijn slechte lasverbindingen en

verkeerde montage van de dichtingen. Elke

lasnaad die slecht uitgevoerd is en die in

aanraking komt met een agressief product,

impliceert een risico op aantasting. Een te

hoog koolstofgehalte of ontbrekende stabilisatie-elementen wijzigen het kristalrooster,

zodat bij Cr-Ni staal een selectieve aantasting

gebeurt van de kristalranden.

Door de vele, totaal verschillende staalsoorten - die weinig uiterlijke verschillen

vertonen - is het inbouwen van onderdelen

uit een verkeerd materiaal in de praktijk geen

uitzondering. Het minder edel onderdeel

kan dan in sterk geleidende vloeistoffen snel

gecorrodeerd raken.

Andere vormen van lokale corrosie ontstaan

door inhomogene situaties waardoor potentiaal verschillen ontstaan waarbij het onedel

metaal zal oplossen. <<

Evaluatietabel voor de keuze van een gepast constructiemateriaal.

In nr 1 is duidelijk het materiaal 1.4136S de beste keuze tov 1.4408 (AISI 316L) vermits

voor 25% meerprijs men een 10-voudige standtijd bekomt.

In Nr 5 anderzijds is het materiaal R.30.20 de betere keuze gezien men 50% meer betaalt

tov 1.4408 voor een 9-voudige standtijd. Anderzijds is theoretisch “zuiver” Nikkel de

beste keuze maar met een negatieve prijs/standtijd-verhouding, wat het materiaal economisch uitsluit. <<

250

200

vK [g/(m²Tg)]

°C

150

100

50

10

20

30

40

50

60

70

80

90

100%

Toepassingsbereik van pompmaterialen (vK g/(m²Tg)

: 1.4500

Agens: zuiver H2SO4

: R30 20

: Hast. B

Pompmaterialen voor zuiver H2SO4.

In een volgend artikel van deze reeks...

zullen erosie (abrasie) en andere destructieve invloeden behandeld worden. Als

slot bekijken we nadien hoe de juiste materialen en pompen (constructie - loopwieltechniek - dichtingen) te selecteren/kiezen om een optimaal functioneren

van de pomp te verkrijgen en een maximale levensduur te waarborgen. <<

PUMPS & PROCESS MAGAZINE n° 69 - maart 2011 17