Het Productieproces van

geëxtrudeerde koivoeders

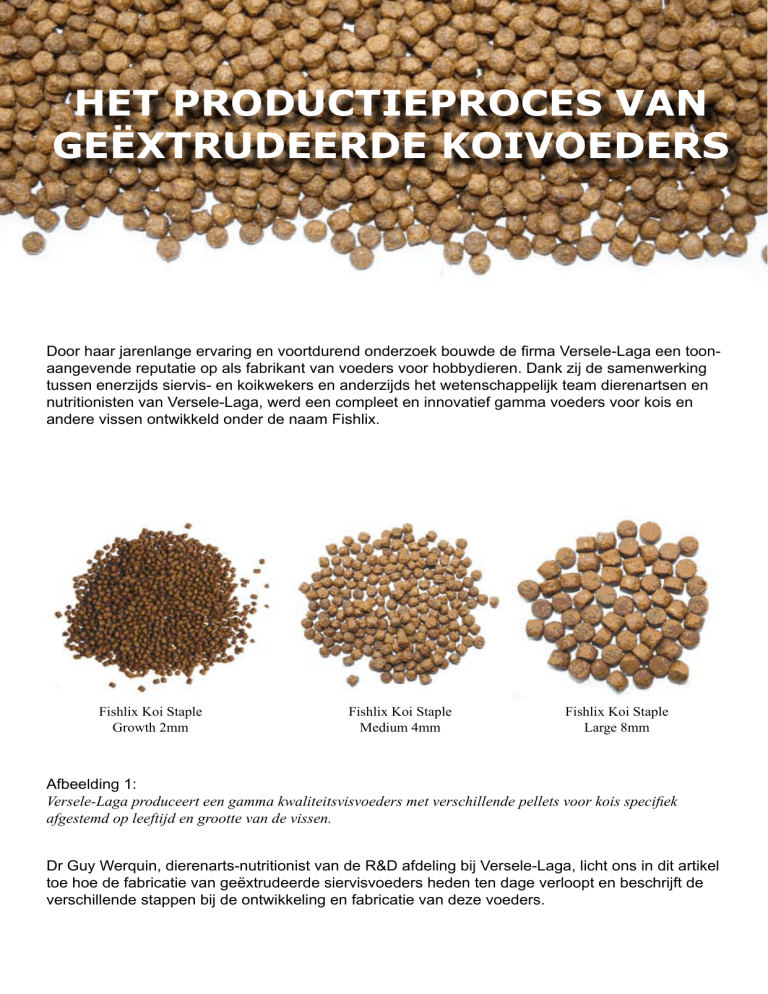

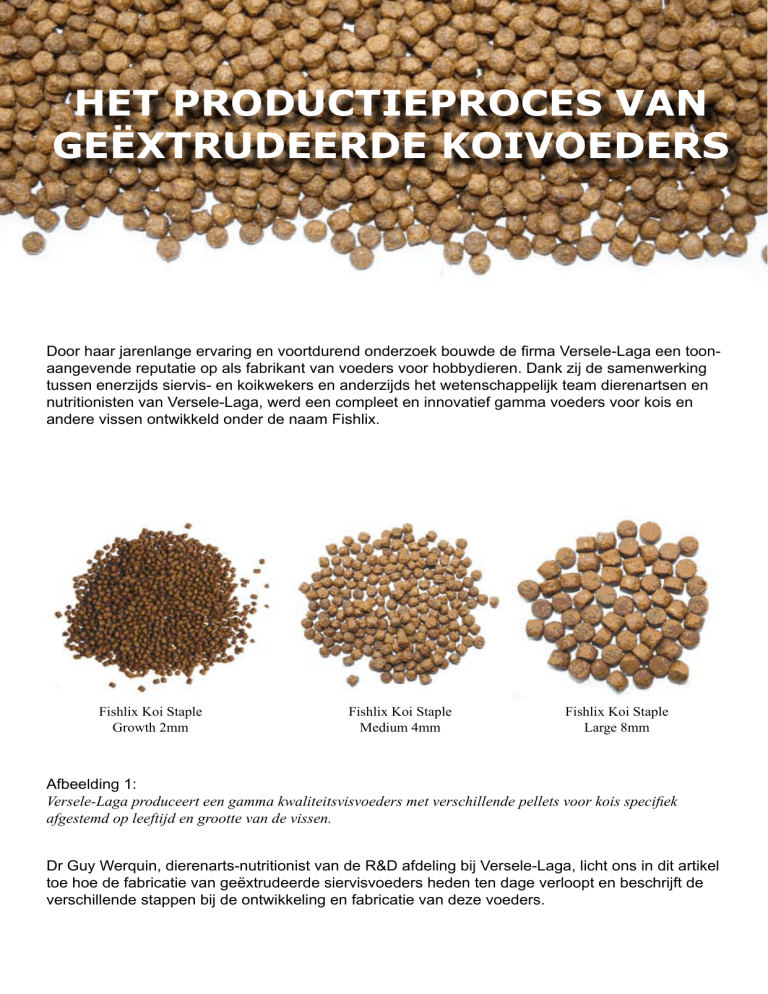

Door haar jarenlange ervaring en voortdurend onderzoek bouwde de firma Versele-Laga een toonaangevende reputatie op als fabrikant van voeders voor hobbydieren. Dank zij de samenwerking

tussen enerzijds siervis- en koikwekers en anderzijds het wetenschappelijk team dierenartsen en

nutritionisten van Versele-Laga, werd een compleet en innovatief gamma voeders voor kois en

andere vissen ontwikkeld onder de naam Fishlix.

Fishlix Koi Staple

Growth 2mm

Fishlix Koi Staple

Medium 4mm

Fishlix Koi Staple

Large 8mm

Afbeelding 1:

Versele-Laga produceert een gamma kwaliteitsvisvoeders met verschillende pellets voor kois specifiek

afgestemd op leeftijd en grootte van de vissen.

Dr Guy Werquin, dierenarts-nutritionist van de R&D afdeling bij Versele-Laga, licht ons in dit artikel

toe hoe de fabricatie van geëxtrudeerde siervisvoeders heden ten dage verloopt en beschrijft de

verschillende stappen bij de ontwikkeling en fabricatie van deze voeders.

1. DE FORMULATIE :

HET VASTLEGGEN VAN SAMENSTELLING EN INGREDIËNTEN

De eerste stap bij de ontwikkeling van het voeder is de formulatie. Dit betekent dat een

formule of recept wordt opgesteld, waarbij de ingrediënten gecombineerd worden tot een

product waarvan de samenstelling voldoet aan de nutritionele behoeften van de dieren.

Heden ten dage gebeurt dit met gespecialiseerde computerprogramma’s waarbij gebruik

gemaakt wordt van lineaire programmering. De nutritionist geeft in aan welke parameters

het voeder moet voldoen: gehalten aan eiwit, aminozuren, vet, koolhydraten, vitamines,

mineralen, sporenelementen, energie, enz worden nauwkeurig gedefinieerd. Hierbij wordt

gebruik gemaakt van de recentste literatuurgegevens.

Kwaliteit van de ingrediënten

De eerste zorg bij de formulatie en productie van visvoeders is de kwaliteit van de ingrediënten. Voeders geproduceerd met minderwaardige grondstoffen hebben een ondermaatse voedingswaarde en zullen de conditie van de vissen nadelig beïnvloeden. Bij

Versele-Laga worden de ingrediënten onderworpen aan strenge kwaliteitsnormen, die

vastgelegd zijn in het HACCP-kwaliteitssysteem. Niet enkel de samenstelling van de

ingrediënten is van groot belang, ook biologische aspecten zoals de verteerbaarheid en

beschikbaarheid van de grondstoffen zijn essentiële parameters. Versheid en droogtechnieken bij de verwerking van de eiwitcomponenten zijn hierbij bepalend.

Visproducten

De eiwitbron in koivoeders is meestal afkomstig van vismeel. De vismelen aangeboden in

de handel verschillen vaak heel erg qua kwaliteit, dit afhankelijk van de kwaliteit van de vis

en de verwerkingsprocédés. Heel belangrijk is de versheid van de vis: de verwerking dient

zo kort mogelijk na de vangst te gebeuren. Bij bederf van de vis daalt de voedingswaarde

en komen potentieel toxische substanties vrij zoals histamine, cadaverine en agmatine.

Plantaardige bijproducten

Verschillende planteneiwitten en graanbijproducten worden regelmatig in visvoeders verwerkt. Bepaalde plantaardige eiwitten hebben een hoge voedingswaarde (hoge verteerbaarheid, hoge gehaltes essentiële aminozuren). Andere plantaardige producten verbeteren de fysische kenmerken van de pellets. De aanwending van plantaardige grondstoffen

vereist meestal een hittebehandeling, die de anti-nutritionele factoren vernietigt en het

zetmeel beter verteerbaar maakt.

Vetten en oliën

Visolie is de belangrijkste vetbron in koivoeders. Visolie is een excellente bron van omega3 vetzuren (EPA & DHA). Deze essentiële vetzuren zijn zeer belangrijk voor de conditie

van de kois. Andere vetsoorten zoals plantaardige oliën of vetten van zoogdieren kunnen

eveneens gebruikt worden in koivoeders, doch een minimale hoeveelheid visolie is onontbeerlijk voor de aanbreng van EPA en DHA.

Visoliën zijn poly-onverzadigde vetzuren, die

zeer gevoelig voor oxydatie (ranzig worden)

zijn. Ranzige vetten hebben een nadelig effect op sommige voedingsstoffen aanwezig

in visvoeders, en op de conditie van de

vissen. Ondermeer leveraandoeningen (oa

“Fatty liver disease”) worden veroorzaakt

door het voederen van ranzig vet.

Het is dan ook zeer belangrijk dat verse

oliën en vetten gebruikt worden bij de productie van visvoeder. De toevoeging van

anti-oxydantia beschermt de vetten tegen

ranzig worden. Het is uitermate belangrijk

dat de dosering van deze anti-oxydantia

nauwlettend gecontroleerd wordt en geverifieerd wordt door labo-analyses. Bij VerseleLaga gebeurt dit systematisch door middel

van rancimat-analyses, waarbij de vetten in

het labo een versneld verouderingsproces

ondergaan om hun bescherming tegen oxydatie te verifiëren.

Afbeelding 2: Met de Rancimat worden

de vetten in het labo aan een versnelde

veroudering onderworpen om hun bescherming tegen oxydatie te controleren

Ook de koiliefhebber doet er goed aan geen ranzige voeders aan zijn kois te voederen.

Ranzig vetten kunnen herkend worden aan de geur. Voeders met een ranzige geur

worden beter niet meer gevoederd.

Natuurlijke pigmenten: de carotenoïden

De kleur van kois is vanzelfsprekend zeer belangrijk en maakt deze vissen zo fascinerend. Alhoewel de kleur van de kois genetisch bepaald wordt, speelt ook de voeding een

heel belangrijke rol bij het bekomen van de optimale kleuren.

Sommige kleuren kunnen immers niet door de vissen zelf aangemaakt worden en moeten

via de voeding gesupplementeerd worden. Vooral voor de rood-oranje kleur is de aanvoer

van carotenoïde pigmenten via de voeding essentieel. Levende organismen rijk aan carotenoïde pigmenten zijn wijdverspreid in de natuur (bv onder de vorm van daphnia zoetwaterkreeftjes).

Kois nemen deze organismen op van bij de geboorte. Het pigment wordt na verschillende

stofwisselingsprocessen in de lichaamscellen opgeslagen.

In koivoeders worden carotenoïde kleurstoffen meestal aangebracht via krillkreeftjes (dierlijke bron) en spirulina (plantaardige bron). Teveel krill dient vermeden te worden: dit kan

de witte achtergrond doen verkleuren en heeft een laxatief effect.

Spirulina-algen zijn een zeer goede bron van

natuurlijke carotenoïden. Spirulina-algen zijn

primitieve organismen die in zeewater leven

en door middel van fotosynthese het koolzuur opgelost in het zeewater omzetten. De

alg is één van de oudste levensvormen op

aarde. Deze oervoeding groeit hier al meer

dan 3,5 miljard jaar. Deze algen zijn niet

alleen rijk aan carotenoïden, doch bevatten

nog heel wat andere essentiële voedingsstoffen. Ze zijn een rijke bron van eiwitten en

aminozuren (60% eiwit), sporenelementen

en essentiële vetzuren. Spirulina-algen

mogen dan ook in geen enkel koivoeder

ontbreken.

Afbeelding 3: microscopisch beeld van spirRecenter onderzoek identificeerde de

ulina. Spirulina is de botanische benaming

specifieke pigmenten die kois in hun weefvoor een blauwgroene alg die nauwelijks een

sels opslaan en synthetiseren uit de brede

halve millimeter lang is. Het Latijnse ‘spirwaaier carotenoïden die via natuurlijke voedulina’ betekent ‘kleine spiraal’ en verwijst

ingsbronnen aangebracht worden. Met deze

naar de spiraalstructuur van het algje.

nieuwe know-how is het mogelijk de kois de

specifieke carotenoïden onder zuivere, gemakkelijk beschikbare vorm te supplementeren.

Het gevolg is dat snellerwerkende additieven zoals zuivere beta-caroteen, astaxantine

en canthaxanthine (de geconcentreerde pigmenten die effectief door de kois gebruikt

worden) hun intrede deden bij de formulatie van koivoeders.

Immuniteitsstimulatoren

Vissen in vijvers leven in een omgeving waar ze konstant blootgesteld worden aan potentiële microbiële ziekteverwekkers. Door de kunstmatige omgeving worden de als hobby

gehouden kois heel vaak onderworpen aan verschillende vormen van stress tengevolge

van manipulatie, transport, overpopulatie, blootstelling aan vervuiling, infecties ea. Deze

verschillende stressfactoren maken het zeer moeilijk voor het lichaamseigen verdedigingsmechanisme om de infectiedruk op te vangen. Steeds meer wetenschappelijke studies tonen aan dat stimulatie van het immuunsysteem via de voeding een doeltreffende

manier is om de conditie van de vissen te verbeteren en ziekte te voorkomen.

Vooral van β-glucanen is aangetoond dat hun toediening via de voeding het niet-specifieke immuunsysteem bij vissen stimuleren. β-glucanen zijn niet-verteerbare componenten

van de celwand van gisten. In de Fishlix koivoeders van Versele-Laga wordt een zuiver

β-1,3/1,6-glucaan afkomstig van bakkersgist (Saccharomyces cerevisiae) toegevoegd.

Hierdoor worden de macrofagen en de Natural Killer cellen van het afweersysteem geactiveerd, met een betere immuniteit tegen ziektes tot gevolg.

Ook vitamine C is essentieel in het dieet van de koi voor de weerstand tegen ziekte alsook

voor weefselherstel. Vitamine C ondersteunt niet alleen de immuniteit, het is ook een zeer

krachtig biologisch anti-oxydant dat de lichaamscellen beschermt tegen de schadelijke

werking van vrije radicalen.

Tot voor kort kwam vitamineC-deficiëntie bij kois vaak voor omdat gewone vitamine C

(ascorbinezuur) gemakkelijk beschadigd geraakt tijdens het fabricatieproces (hittebehandeling) en daarenboven ook bij bewaring snel haar activiteit verliest. Sedert enige tijd is

een nieuw type, gefosforiliseerde vitamine C beschikbaar dat veel stabieler is en bestand

is tegen de hittebehandeling tijdens het extrusieproces. Het is belangrijk dat koivoeders

geproduceerd worden met deze nieuwe, stabielere vitamine C.

afbeelding 4: aandeel vitamine C dat overblijft na extrusie bij gebuik van resp. gewone vitamine c

en gestabiliseerde vitamine C

2. HET EIGENLIJKE PRODUCTIEPROCES

Mengen en malen van de verschillende grondstoffen

Eenmaal de nutritionist met de computer een recept berekend heeft worden alle ingrediënten in een mengkuip gebracht. Dit gebeurt meestal in een computergestuurde

mengerij. Hier worden alle producten homogeen gemengd. Nadien wordt het mengsel gemalen door hamermolens tot een voldoende fijn meel. Eventueel niet fijn genoeg gemalen

partikels worden afgezeefd.

Om eventuele fouten uit te sluiten wordt de samenstelling van alle mengsels gecontroleerd

in het voedingslaboratorium. Hier worden de verschillende parameters van het voeder

gecontroleerd: eiwitgehalte, asgehalte, vetgehalte, enz. Pas bij overeenstemming van alle

onderzochte parameters met de waarden opgegeven door de computer, wordt het meel

klaar bevonden voor extrusie. Aldus worden eventuele mengfouten of afwijkingen in de

aangewende grondstoffen tijdig opgespoord.

Het extrusieproces

Heden ten dage worden de meeste visvoeders geproduceerd door middel van extrusie.

Voor een optimale verteerbaarheid is het immers noodzakelijk dat de voeders aan een

temperatuurbehandeling onderworpen worden, waarbij anti-nutritionele factoren vernietigd

worden en het zetmeel ontsloten wordt.

Ongekookt zetmeel zit in een korrelstructuur opgesloten waardoor het weinig verteerbaar

is. Daarom dient het zetmeel vooraf “ontsloten te worden”. Hierbij worden de zetmeelkorrels beschadigd waardoor de zetmeelcomponenten beter bereikbaar worden voor de verteringsenzymes. Voor deze zetmeelontsluiting (= gelatinisatie) is zowel water als warmtetoevoeging nodig. In eerste instantie zal het water de zetmeelkorrels binnendringen en deze

doen zwellen. Door toevoeging van nog meer water en het opvoeren van de temperatuur

zullen de zetmeelkorrels verder opzwellen, waardoor de korrelstructuur verloren gaat en

de zetmeelcomponenten ontrafeld worden. Hierdoor wordt het zetmeel beter beschikbaar

voor de verteringsenzymes.

Natief Zetmeel

Water

+

Hitte

+

Druk

Ontsloten Zetmeel

Afbeelding 5:

zwelling en desintegratie van de zetmeelkorrel tijdens gelatinisatie

Dezelfde veranderingen treden eigenlijk op bij het bakken van brood of het koken van aardappelen: ook de mens verteert immers beter ontsloten zetmeel.

De beste zetmeelontsluiting wordt bekomen via extrusie, daar deze moderne technologie

gebruik maakt van het gecombineerd effect van temperatuur, druk, vocht en expansie.

Het extrusieproces is onder te verdelen in twee fasen: de preconditioneringsfase en de

eigenlijke extrusie.

Afbeeling 6: Het extrusieproces omvat 2 fasen: de preconditionering (a)

en de eigenlijke extrusie (b).

a) de preconditioneringsfase

De preconditioneringsfase heeft plaats in de mixer net voor de extruder. Hier wordt door

stoominjectie de temperatuur en het vochtgehalte van het mengsel op optimaal niveau

gebracht voor verwerking in de extruder. Doorgaans wordt 15 à 20 % vocht toegevoegd.

De temperatuur in de mixer bedraagt 65 à 80 °C. Verder wordt de voederbrij hier gekneed

tot een homogeen deeg klaar voor extrusie.

Afbeelding 7:

In de preconditioner wordt het meel na stoomtoevoeging gedurende een 4-tal minuten gekneed.

Deze fase is te vergelijken met het kneden van deeg.

b) de eigenlijke extrusie

In de extruder ondergaat het deeg verschillende opeenvolgende bewerkingen. Het basisonderdeel van de extruder is de schroef, die het deeg voortbeweegt. Aanvankelijk wordt

het deeg getransporteerd, gemengd en gekneed. Naarmate het deeg in het schroefhuis

verder schuift, ondergaat het hogere drukken en temperaturen. De hoge druk ontstaat

door het feit dat de gleuf in de schroef op het einde steeds kleiner wordt.

afbeelding 9: De eigenlijke extruder: het basisonderdeel is de schroef (a). Op het einde van de

schroef bevindt zich de matrijs (b). Een draaiend mes (c) snijdt de productstrengen op maat.

Op het einde van de schroef bevindt zich

de matrijs. De matrijs is een stalen plaat

met meerdere openingen waardoor de hete

voedermassa geperst wordt. De grootte en

de vorm van deze openingen bepalen de

vorm en de grootte van het eindproduct.

Kort na de matrijs snijdt een roterend mes

de productstrengen op maat. Hoe hoger de

snelheid van het mes, hoe korter het product

afgesneden wordt en hoe platter de vorm.

afbeelding 10: in de matrijs-plaat kunnen

matrijzen met verschillende vorm geplaatst

worden

Door de plotse drukdaling na de matrijs

treedt expansie op waarbij de korrels tot

viermaal in volume kunnen toenemen. De

densiteit van de pellets wordt bepaald door de druk vóór de matrijs. Bij de productie van

visvoeders is de densiteit van de pellets een zeer belangrijke parameter die nauwlettend

gecontroleerd moet worden. De densiteit van de pellets bepaalt immers of de voeders in

het water zullen drijven, zinken of zweven.

De droger

Bij het verlaten van de extruder heeft het product

een vochtgehalte van ongeveer 20 %. Om bederf te

vermijden is het noodzakelijk de producten te drogen.

Dit gebeurt in de droger. Hierbij wordt droge warme

lucht over de producten gestuurd. De droger wordt

zodanig ingesteld dat de korrels de droger verlaten

bij vochtgehalten van 9 à10 %. Het vochtgehalte

van het product op het einde van de droger wordt

voortdurend gecontroleerd en bijgestuurd teneinde te

hoge vochtgehalten en daarmee eventueel gepaard

gaand bederf uit te sluiten.

Afbeelding 11 & 12:

Bij Versele-Laga worden de pellets nauwkeurig en homogeen gedroogd met een moderne, vertikale

“counterflow” droger.

The vacuum coater

Bij visvoeders worden de meeste oliën en vetten

toegevoegd nà extrusie. Hierbij wordt het vet na

de droger op de korrels gesprayd. Vroeger gebeurde dit meestal in een gewone trommelcoater.

Moderne bedrijven gebruiken meer en meer

vacuumcoaters voor de dosering van vet op visvoeders. De dosering van het vet in de vacuumcoater gebeurt niet alleen heel wat nauwkeuriger,

deze nieuwe technologie laat daarenboven toe

om hogere hoeveelheden vet te coaten, en het

vet dieper in de korrel te brengen waardoor de

korrels er minder vettig

Afbeelding 13: de vacuumcoater

uitzien en het water van de vijver minder vervuilen.

De vacuumcoater bestaat uit een gesloten mengsysteem met binnenin mengschroeven en

bovenaan een spraysysteem. Via vacuumpompen wordt de lucht uit het product gezogen

(2). Dan wordt het vet op het oppervlakte van de pellets gesprayd (3). Nadien wordt de

lucht terug in de vacuumcoater binnengelaten, waarbij bij het terugkomen van de atmosferische druk, het vet in de poriën van de korrels dringt in plaats van de lucht (4).

Afbeelding 14: de verschillende stadia tijdens de vacuumcoating.

De koeler

Na de droger worden de korrels naar de koeler geleid. Dit toestel heeft tot doel de korrels

af te koelen tot de omgevingstemperatuur. Eenmaal de producten voldoende afgekoeld

worden ze zo snel mogelijk verpakt.

De verpakking

De laatste stap in de productie is het verpakken van het eindproduct. De verpakking van de

visvoeders gebeurt bij Versele-Laga in een aparte afdeling van de fabriek. Nauwkeurig afgewogen hoeveelheden voeder worden via automatische verpakkingsinstallaties in de gewenste eindverpakking gebracht en voorzien van een lotnummer en vervaldatum.

Auteur:

Dr Guy Werquin

Dierenarts-nutritionist

R & D Department

Versele-Laga

Kapellestraat 70

B-9800 Deinze

België

Tel: 09 / 381 32 00