1

WERKINGSPRINCIPE

In dit hoofdstuk komen de werking principes van glasvezelsensoren. Zo wordt de

werking van de FBG – datalogger verduidelijkt.

1.1

Glasvezel

1.1.1

Geschiedenis

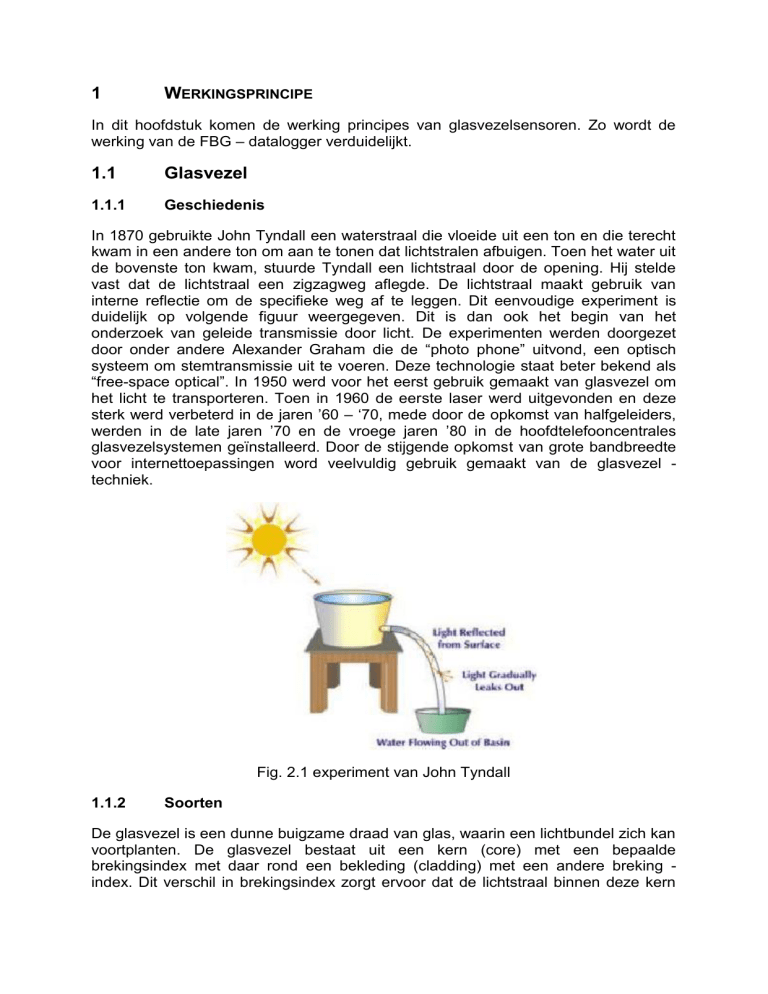

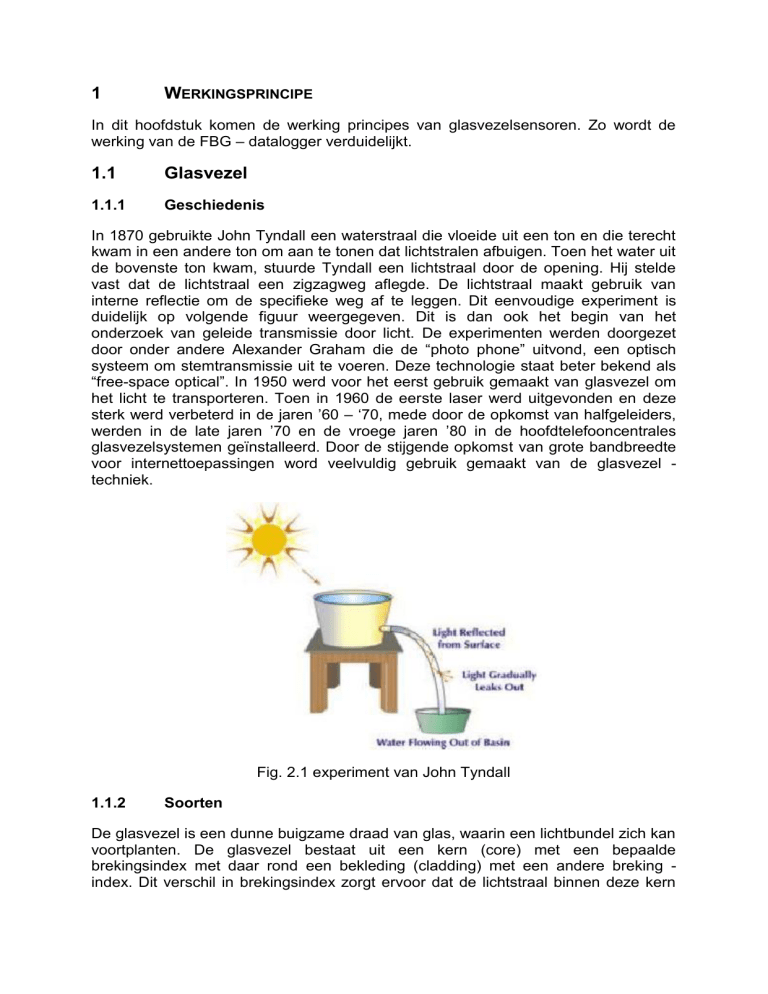

In 1870 gebruikte John Tyndall een waterstraal die vloeide uit een ton en die terecht

kwam in een andere ton om aan te tonen dat lichtstralen afbuigen. Toen het water uit

de bovenste ton kwam, stuurde Tyndall een lichtstraal door de opening. Hij stelde

vast dat de lichtstraal een zigzagweg aflegde. De lichtstraal maakt gebruik van

interne reflectie om de specifieke weg af te leggen. Dit eenvoudige experiment is

duidelijk op volgende figuur weergegeven. Dit is dan ook het begin van het

onderzoek van geleide transmissie door licht. De experimenten werden doorgezet

door onder andere Alexander Graham die de “photo phone” uitvond, een optisch

systeem om stemtransmissie uit te voeren. Deze technologie staat beter bekend als

“free-space optical”. In 1950 werd voor het eerst gebruik gemaakt van glasvezel om

het licht te transporteren. Toen in 1960 de eerste laser werd uitgevonden en deze

sterk werd verbeterd in de jaren ‟60 – „70, mede door de opkomst van halfgeleiders,

werden in de late jaren ‟70 en de vroege jaren ‟80 in de hoofdtelefooncentrales

glasvezelsystemen geïnstalleerd. Door de stijgende opkomst van grote bandbreedte

voor internettoepassingen word veelvuldig gebruik gemaakt van de glasvezel techniek.

Fig. 2.1 experiment van John Tyndall

1.1.2

Soorten

De glasvezel is een dunne buigzame draad van glas, waarin een lichtbundel zich kan

voortplanten. De glasvezel bestaat uit een kern (core) met een bepaalde

brekingsindex met daar rond een bekleding (cladding) met een andere breking index. Dit verschil in brekingsindex zorgt ervoor dat de lichtstraal binnen deze kern

gereflecteerd wordt. Bij de glasvezel kan men een onderscheid maken tussen drie

typen: step-index multimode, step-index singlemode en graded-index multimode.

1.1.2.1

Step-index multimode vezel

De multimode vezels hebben een relatief grote kerndiameter, tussen de 50 en 100

micrometer, en een claddingdiameter tussen de 120 en 200 micrometer. Deze

afmetingen zijn zowel geldig voor de step-index multimode vezel als voor de gradedindex multimode vezel. Door deze relatief grote kerndoorsnede kunnen er meerdere

lichtstralen onder verschillende hoeken de kabel binnentreden. Hierdoor ontstaat er

verstrooiing van licht in de kern. Bij digitale signalen heeft dit tot gevolg dat een

signaalpuls aan het einde van de kabel breder is dan de verzonden signaalpuls. Met

het gevolg dat een beperkte bandbreedte mogelijk is (ongeveer 200 MHz). De

demping van de kabel ligt in de ordegrootte van 10 tot 50 dB per km, wat veel is.

1.1.2.2

Graded-index multimode vezel

De graded-index multimode kabel heeft een kern waarvan de brekingsindex van

binnen naar buiten afneemt. Het gevolg is dat het ingestraalde licht ook afbuigt. De

afstand die een lichtstraal langs de randen aflegt is groter dan de afstand van de

lichtstraal die door het hart van de kern gaat. Daar staat tegenover dat de

brekingsindex van het glas in het hart groter is. Door de lagere brekingsindex zal de

snelheid van het licht langs de randen groter zijn dan in het hart van de kern. Bij dit

type kabel treedt er geen pulsverbreding op. Deze kabel heeft een bandbreedte van

200 MHz tot 3 GHz en een demping van 7 tot 15 dB per kilometer.

1.1.2.3

Singlemode vezel

De singlemode vezel heeft een zeer kleine diameter van 6 tot 9 micrometer en een

cladding van 125 micrometer. De lichtstralen kunnen daardoor slechts recht de kabel

binnentreden. Hierdoor ontstaat er in de kabel geen verstrooiing van het licht, en

treedt er geen pulsverbreding op. De bandbreedte bij een singlemode vezel kan

oplopen tot verschillende tientallen GHz over tientallen kilometer. Men spreekt dan

over een bandbreedte van 3 tot 50 GHz. Bij dit type van vezel varieert de demping

van 0,2 tot 2 dB per kilometer.

Voor de toepassingen in het labo gebruikt men een singlemode vezel waarvan de

kern is samengesteld uit glas.

Fig. 2.2 vezel

De core is van ordegrote 5–9 µm, de clading is 125 µm en de buffer 250µm

Fig. 2.3 transmissie in een glasvezel

1.1.3

Verliezen

Wanneer het licht zich in de glasvezel gaat voortbewegen, treedt er verlies op van

zijn intensiteit. Men streeft ernaar om kabels te gebruiken die een zo klein mogelijke

demping geven aan het signaal. Men gebruikt bijgevolg de singlemode vezel

waardoor de demping varieert tussen 0,2 en 2 dB per kilometer. De grootste oorzaak

van deze verliezen zijn de onzuiverheden in het glas die het licht gaan absorberen en

verstrooien. Deze strooiverliezen nemen proportioneel af bij toenemende golflengte.

Men tracht dan ook om gebruik te maken van een zo zuiver mogelijke glasvezel.

Een andere bron van verlies in de vezel is de buiging van de vezel. Deze buiging

geeft aan het licht de mogelijkheid om de kern te verlaten en over te gaan in de

cladding. Hoe kleiner de buigingsstraal, des te groter de verliezen. Hierdoor is het

aan te raden om de buigingsstraal steeds groter te nemen dan 30mm.

Ten slotte is de golflengte van het licht tevens verantwoordelijk voor de demping van

het signaal. De absorptie varieert namelijk met de verschillende golflengtes. Voor een

golflengte van 850 nm zijn de verliezen 4 - 5 dB per kilometer. Bij 1300 nm neemt het

verlies af tot 3 dB per kilometer. De golflengte waarmee men gaat werken ligt rond de

1550 nm. Deze golflengte is ideaal voor het doorzenden van het licht over lange

afstanden omdat de verliezen beperkt blijven tot minder dan 1dB per kilometer.

1.1.4

Eigenschappen

De glasvezel heeft superieure kwaliteiten ten opzichte van netwerken met

koperkabels. Hieronder worden de belangrijkste eigenschappen van glasvezel

opgesomd.

Voordelen:

-

Een grotere overdrachtscapaciteit en getrouwheid dan bij koperdraad of

coaxkabel,

-

Is volledig immuun tegen praktisch alle soorten van storingen (EMC).

-

Niet onderhevig aan corrosie,

-

Bij het transporteren van licht door de glasvezel is er op geen enkel

moment gevaar voor vonkvorming, zelfs in de meest explosieve omgeving

is er geen risico op vuur. Geen gevaar voor elektrocutie,

-

De smelttemperatuur van glas ligt op 1000°C.

-

Passief element

-

Goedkoop

Nadelen:

1.1.5

-

Zonder de coating, fragiel,

-

Het aan elkaar lassen (splice) van glasvezels en het aansluiten van de

kernen op connectoren vraagt nog steeds de nodige vaardigheid en kennis

Vezelconnecties

Wanneer je glasvezels aan elkaar of aan connectoren gaat koppelen, is het uiterst

belangrijk dat de vezeluiteinden bestaan uit een rein, vlak oppervlak loodrecht op de

as van de vezel. Dit kan je bekomen door de vezel te klieven. Dit is een procedure

waarbij je eerst de beschermlaag moet verwijderen en een kras moet maken op het

oppervlak. Hierdoor creëer je een zwak punt waardoor je de vezel gemakkelijk kan

breken. De kras breng je aan door middel van een apparaat dat voorzien is van een

slijpwieltje met een diamantbekleding. Let op dat de vezel niet vuil wordt. Om de

vezelvlakken correct aan elkaar te zetten, zijn er twee methodes: verlijmen en lassen.

Als je vezels verlijmt, zijn nog enkele variaties mogelijk om beide vezeleinden exact

aan te sluiten en ze dan met optische lijm duurzaam te hechten. Lijmverbindingen

zijn technisch minder omslachtig dan lasverbindingen maar veroorzaken wel iets

grotere overgangsverliezen.

Om vezels op een snelle en flexibele manier met elkaar te verbinden, maakt men

gebruik van connectoren. Deze zijn meestal gebaseerd op ferrules. Dit zijn

cilindrische of conische stukken metaal voorzien van een centrale holte, waar de

vezel precies in past. De ferrules passen op hun beurt in de connectorblokken, zodat

de vezels in de ferrules exact over elkaar uitkomen. Een groot assortiment aan

connectoren is mogelijk.

Fig. 2.4 Klieven van glasvezels

Fig. 2.5 Vezelconnectoren

1.1.5.1

Lijmverbinding

Bij een lijmverbinding wordt een lijmstof tussen beide vezeluiteinden aangebracht. De

lijm gaat de verbinding verstevigen en deze ook volledig omsluiten. Meestal gebruik

je een glazen buisje om de uiteinden correct te lijmen. Bij deze methode plaats je de

vezeluiteinden tegen elkaar en omsluit je dit met het buisje. Via een kleine

trechtervormige opening dien je de lijm in het nauw omsloten buisje toe.

Fig. 2.6 Lijmverbinding

De lijmverbinding wordt stilaan verdrongen door de thermische verbinding. Nochtans

bewijst het zijn nut nog steeds in toepassingsgebieden waar er geen vonk mag

gemaakt worden.

1.1.5.2

Gelaste vaste verbinding

Gelaste verbindingen, die men ook splicen noemt, zijn nodig wanneer een uiterst

minimale overgangsdemping vereist is. Deze demping kan tot minder dan 0.1 dB per

connectie gaan. Je maakt hierbij gebruik van automatische lasapparatuur welke

steeds voor een kleinere verbindingsdemping zorgen. Via nauwkeurige cameraatjes

is het mogelijk de twee uiteinden te verbinden. Bij deze procedure is het noodzakelijk

dat er een extra smelttemperatuur opgewekt wordt die door een lichtboog wordt

bereikt. Je kunt het technische verloop voor de aanmaak van een lasverbinding

volgen aan de hand van figuur 2.8. Nadat je de buitenmantel hebt verwijderd, maak

je een kras in de vezel. Met behulp van het krastoestel, breekt deze dan ook. Nu dien

je de vezel in de v-groef van het lasapparaat in te spannen en het lasproces te

starten. Met behulp van xyz-micromanipulatoren gaat het lasapparaat de vezels

tegen elkaar plaatsen. Dit kan je ook volgen op de camera. Het lasproces duurt maar

enkele seconden. Afhankelijk van de dikte van de fiber worden de uiteinden dicht bij

elkaar gebracht en verhit. Door de vervorming en uitzetting smelten de 2 vezels aan

elkaar. Om de las te beschermen, breng je na het lassen een omhulsel aan. Als je

vezels gaat lassen, is de lichtboogtemperatuur en de tijdsduur van uiterst belang.

Fouten hierbij leiden tot een verkeerde splice. Je krijgt hierdoor een groot

vermogenverlies.

Fig. 2.7 Lasapparatuur met camera

Fig. 2.8 Lasprocedure