Snijvast, snijvaster, snijvastst?

Zowel op het werk als onder privé-omstandigheden, bestaat het merendeel van de

verwondingen uit handletsels. Het overgrote deel daarvan heeft betrekking op letsel

door mechanische risico’s zoals snijwonden en in mindere mate een geschaafde huid of

letsel door prikken.

Gelukkig meestal oppervlakkig, bieden ontsmettingsmiddel en een pleister voldoende

soelaas. Snijwonden kunnen echter ook ernstige vormen aannemen, waarvoor

ziekenhuisbezoek noodzakelijk is en men tijdelijk of langdurig arbeidsongeschikt kan

raken of zelfs lichaamsdelen zal moeten missen.

Omdat je op basis van uiterlijke kenmerken vaak niet kunt beoordelen wat de

daadwerkelijke mechanische eigenschappen van een veiligheidshandschoen zijn, zijn

binnen de Europese en Amerikaanse normen voor handschoenen tegen mechanische risico’s,

prestatieniveau-indicatoren vastgesteld om de gebruiker te helpen een juiste keuze

voor zijn toepassing te maken.

Prestatieniveaus voor snijbestendige handschoenen

Het is alleen jammer dat er geen correlatie vast te stellen is tussen de niveaus zoals

ze in beide continenten zijn vastgesteld. De gebruikte testmethoden zijn geheel

verschillend en al komt er een zelfde getal als prestatieniveau uit, de graad van

geboden bescherming is niet dezelfde. Dit is met name vervelend nu minimaal de schijn

daar is dat voor materialen met een hoge snijweerstand de Amerikaanse testmethode een

betrouwbaarder resultaat geeft dan de Europese. Bij het testen van materialen met een

zeer hoge snijweerstand of bij materialen waarin bijvoorbeeld hele dunne rvs-draadjes

of glasvezels verwerkt zijn, wordt het ronddraaiende mes uit de Europese EN-388 norm

snel bot, waardoor de resultaten van de meting (te) gunstig worden beinvloed. De

Amerikaanse methode heeft daar veel minder last van.

Ik wil u in dit artikel toch wegwijs zien te maken in de Europese en Amerikaanse

normen voor snijvastheid van handschoenen met hun bijbehorende getallenbrij, dit opdat

u de verschillende uitkomsten ervan wat beter zult kunnen vergelijken en

interpreteren.

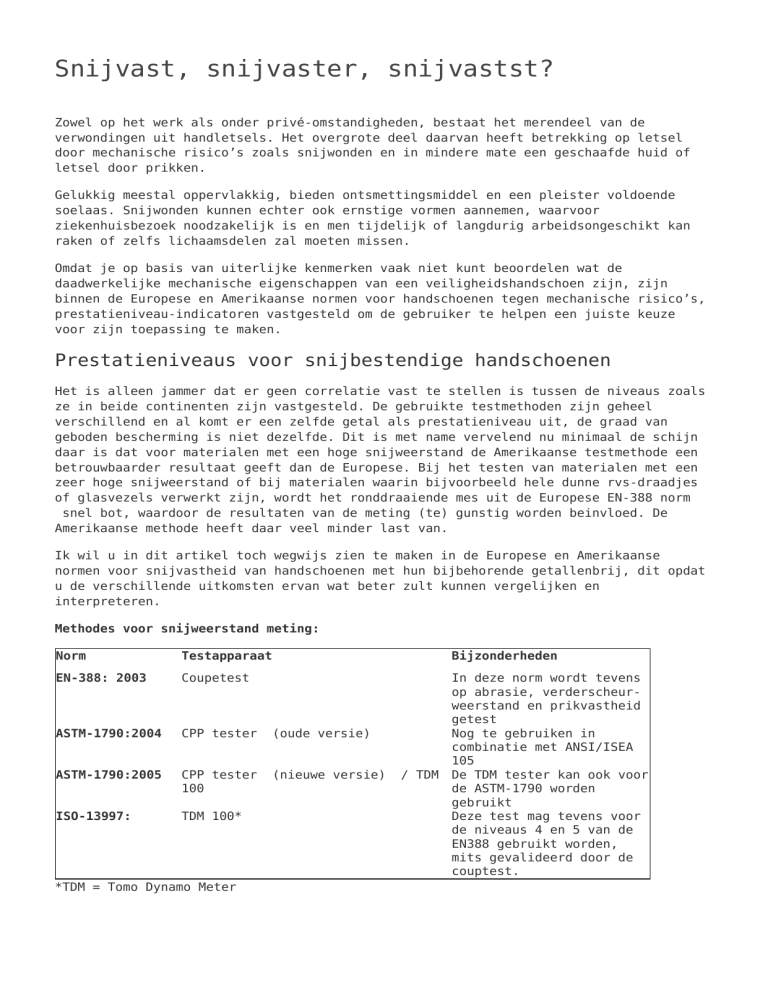

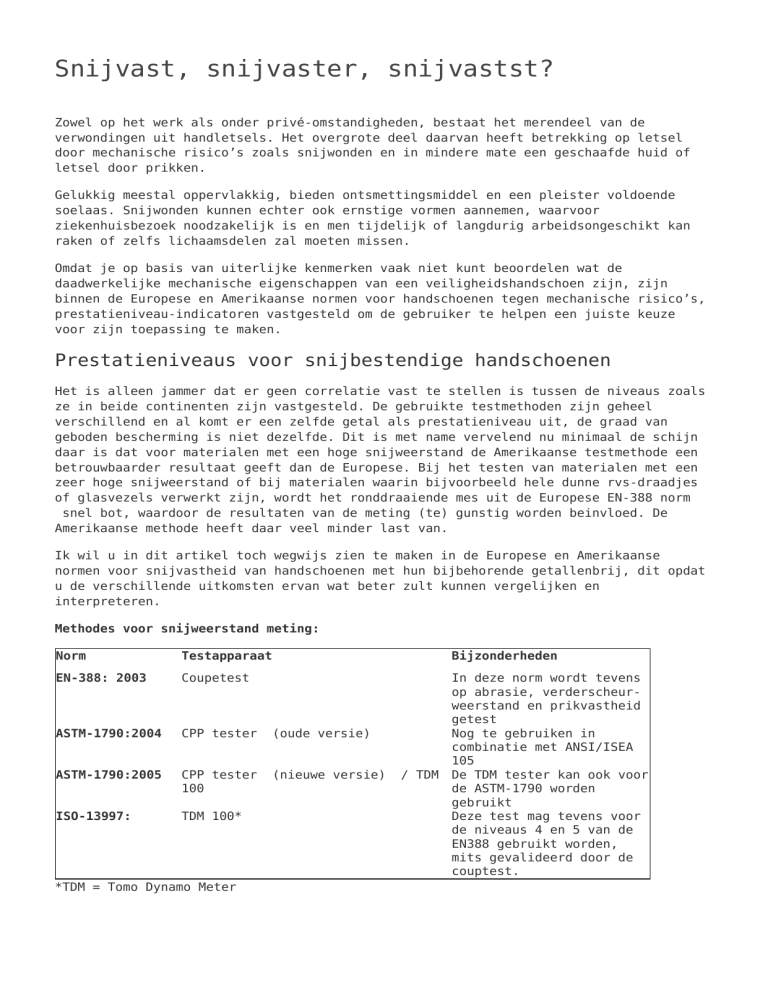

Methodes voor snijweerstand meting:

Norm

Testapparaat

Bijzonderheden

EN-388: 2003

Coupetest

ASTM-1790:2004

CPP tester

(oude versie)

ASTM-1790:2005

CPP tester

100

(nieuwe versie)

ISO-13997:

TDM 100*

In deze norm wordt tevens

op abrasie, verderscheurweerstand en prikvastheid

getest

Nog te gebruiken in

combinatie met ANSI/ISEA

105

De TDM tester kan ook voor

de ASTM-1790 worden

gebruikt

Deze test mag tevens voor

de niveaus 4 en 5 van de

EN388 gebruikt worden,

mits gevalideerd door de

couptest.

*TDM = Tomo Dynamo Meter

/ TDM

De Europese EN-388 methode, de coupetest

Om de snijweerstand van handschoenenmateriaal te beproeven wordt in Europa de z.g.

Coupetest uit de EN 388:2003 toegepast. Hierin wordt een testapparaat gebruikt dat

voorzien is van een draaiend, cirkelvorming mes dat ter hoogte van de as met 500 gram

(5N) belast is. Dit mes maakt horizontaal een heen en weer gaande beweging van 50 mm

over het te testen handschoenenmateriaal (2 maal dus). Hierbij draait het mes

tegengesteld rond aan de horizontale bewegingsrichting. Het resultaat is een

sinusoidale messnelheid van ongeveer 100 m/sec. Hoe meer bewegingen van het mes tot

doorsnijding, hoe hoger de snijweerstand van de handschoen.

Met deze methode wordt op dezelfde plaats in het handschoenenmateriaal, het aantal

snijbewegingen onder constante druk nagebootst, dat nodig is om dit door te snijden.

Het aantal snijbewegingen tot doorsnijden (Tn) wordt genoteerd. Een standaard katoenen

canvas doek ( C ) wordt gebruikt als referentiemateriaal om de scherpte van het mes te

controleren. Het referentiemateriaal wordt zowel voor (C1) als na de testen (C2) op

het handschoenenmateriaal beproefd tot doorsnijding, waarna het gemiddelde

(C1+C2/2=Cgem) wordt berekend. Tezamen met het aantal benodigde snijbewegingen op het

testmateriaal (Tn) wordt nu de snij index (Si) bepaald volgens de formule :

Si = (Cgem+Tn)/Cgem

Eigenlijk is deze testmethode een vergelijking in snijvastheid tussen het katoenen

referentie materiaal en dat van de handschoen. Bijvoorbeeld een snij index van 7,

betekent dat het handschoenen materiaal 7 keer snijvaster is dan het referentiestaal.

Katoenen referentie materiaal

C2

Katoenen referentie materiaal

C1

Handschoenen materiaal

Tn

C1= 3 bewegingen

4 bewegingen

Tn = 7 bewegingen

C2 =

Gemiddelde referentie materiaal Cgem = (C1 + C2) / 2 = (3+4)/2 = 3,5

Snij index (Si) =

(Cgem + Tn)/ Cgem = (3,5+7)/3,5 = 3

Per staal worden 5 testen uitgevoerd, waarna de gemiddelde indexwaarde wordt berekend.

Stel dat die gemiddelde index ook 3 bedraagt, dan levert Index 3 in tabel-1 van de

EN-388 een getal op tussen 2,5 en 5 wat uiteindelijk het prestatieniveau 2 voor

snijvastheid geeft.

Tabel.1

EN-388:2003 prestatieniveaus*

Test

Niveau 1 Niveau 2 Niveau 3 Niveau 4 Niveau 5 Volgorde

nummer op

handschoen

6.1 Schuurweerstand

(aantal omwentelingen)

6.2 Snij weerstand

(Index)

6.3 Scheurweerstand (N)

6.4 Prikweerstand (N)

100

500

2000

8000

–

1

1,2

2,5

5,0

10,0

20,0

2

10

20

25

60

50

100

75

150

–

–

3

4

Is ook daadwerkelijk tabel-1 uit de EN-388:2004

Markering op handschoen conform EN-388:2003

Het 2e getal geeft de snijweerstand aan

A

B

C

D

Schuurweerstand (1-4)

Snijweerstand

(1-5)

Scheurweerstand (1-4)

Prikweerstand

(1-4)

A

B

C

D

De EN-388 Couptest is uitermate geschikt om de inzetbaarheid voor algemene

toepassingen te toetsen bij het hanteren van scherp gerande materialen waar men met de

handschoenen aan een goede grip op heeft. Met andere woorden, de couptest is geschikt

voor materialen die niet makkelijk door de handen zullen glijden. Voor glijdende

materialen daarentegen, die een langer snijpad door de handschoen hebben is deze

methode minder realistisch. Ongecontroleerd door de handen slippen kan onder andere

gebeuren bij het verplaatsen van onhandelbaar plaatmateriaal, scherp gerande emballage

en bijvoorbeeld glasplaten. Deze glijdende beweging door de handen, van vaak zwaarder

materiaal, kan een lange, diepe insnijding tot gevolg hebben. Door de aard van de

beproevingsmethode (een in een richting glijdend, verzwaard, recht mes), is de ISO en

ASTM apparatuur naar mijn mening beter geschikt om deze risico’s te simuleren.

De Amerikaanse ASTM 1790 methode

Om het gecompliceerd te maken zijn er hier eigenlijk nog twee versies van in gebruik.

De originele uit 1997 en een recente, geupdate versie uit 2005 welke in

overeenstemming is gebracht met de ook in Europa gepubliceerde EN-ISO 13997:1999. Maar

daarover later.

In de 2005 versie van de ASTM-1790 test wordt naast een gemodificeerde CPP tester (Cut

Protection Performance tester) eveneens de TDM tester uit de ISO 13997 toegelaten, dit

ter harmonisatie met de ISO-norm waarin alleen de TDM tester is toegestaan. Bij beide

testme-thodes , wordt een 50 mm lang, -recht mes gebruikt dat in een beweging, met een

snelheid van 2,5 m/sec, onder een in te stellen belasting (druk op het mes, door

plaatsing gewicht), in een rechte lijn over het te testen handschoenenmateriaal wordt

bewogen. Het testresultaat wordt uitgedrukt in de massa (het gewicht) die nodig is om

het handschoenenmateriaal, na een snijpad van 20 mm (3/4 inch), te doorsnijden. Het

benodigde gewicht wordt de “Cutting Force” of “Rating Force” genoemd en wordt

uitgedrukt in gramme force (gf) of tegenwoordig in Newton(N). Hoe hoger de Cutting

Force, des te snijbestendiger is het materiaal.

In tegenstelling tot de Europese EN 388, geeft ASTM-1790 geen prestatie niveaus. In

Amerika wordt deze classificatie geregeld in het toepassingsdocument ANSI/ISEA

105:2005, de “American National Standard for Hand Protection”. Het probleem hierbij is

dat deze norm refereert aan de testmethode uit de ASTM 1790:97, waarbij, naast een

paar andere belang-rijke zaken, het referentie-snijpad 25 mm bedraagt in plaats van de

nu geldende 20 mm.

U dient zich dan ook goed te realiseren dat de prestatieniveaus uit de ANSI/ISEA

105:2005 niet van toepassing zijn op de cutting forces verkregen met de CPP tester

2005 of TDM tester uit de ASTM 1790:05 en ISO 13997. De resultaten verkregen met de

1997-methode vallen wat hoger uit dan die van geldende methode, wat een verkeerde

verwachting kan scheppen.

Tabel 2. ANSI / ISEA-105:97 prestatieniveaus voor snijweerstand

Prestatie niveau*

0

Rating Force in gramme force (gf). ASTM

1790:97.

Gewicht nodig om door materiaal te

snijden na

25 mm mesbeweging

< 200

( 0 – 199

)

1

2

3

4

5

=

=

=

=

?

200

500

1000

1500

3500

(

(

(

(

(

200 – 499

)

500 – 999

)

1000 – 1499 )

1500 – 3499 )

3500 +

)

Niet geldig voor ASTM-1790:2005 en ISO 13997:1999

Uit bovenstaande tabel kunt u al opmaken dat er een groot verschil kan zitten in

snijvastheid binnen een bepaald prestatieniveau. Een handschoen met een Rating Force

van 990 (gf) kan bijna de dubbele belasting aan van een die een belastbaarheid van 200

(gf) heeft en toch hebben ze beide hetzelfde prestatieniveau. Je ziet dan ook vaak dat

fabrikanten de daadwerkelijk behaalde waarde in hun handleiding en commerciele

documentatie zetten om de kwaliteit van hun product te benadrukken. Zeker als ze net

het volgende niveau niet halen. Hetzelfde geldt voor handschoenen op het grensvlak

van de niveaus. Een handschoen met 1501 gf rating force valt in niveau 4 en lijkt dus

veel beter dan die met “slechts” 1499 gf die dan in niveau 3 valt.

Ook in de EN-388 zouden we deze wetenschap in de kwaliteitsvergelijking tussen handschoenen van eenzelfde prestatieniveau kunnen toepassen. Deze gegevens zijn terug te

vinden in de bijbehorende testrapporten. Het is in Europa echter niet gebruikelijk

deze informatie publiekelijk te maken

De EN-ISO 13997:1999

In deze norm worden 3 insnijlengte-klassen benoemd, waarbij in elke klasse met een

gekozen gewicht tenminste 5 insnijdingen moeten worden gemaakt. Op basis van de

daaruit verkregen gegevens wordt uiteindelijk de kracht (massa) die nodig is om na 20

mm in te snijden, bepaald. Voor materialen met een hoge snijweerstand wordt

betreffende ISO in de EN-388:2003 genoemd als alternatief voor de coupetest . Deze

testmethode mag worden gebruikt op voorwaarde dat deze kruis-gevalideerd is met de

coupetest. Jammer genoeg is er geen correlatie tussen de niveaus uit beide normen,

zelfs niet met de niveaus uit de ANSI / ISEA 105 wat de toepassing van de informatie

erg lastig maakt. CE-typekeuring kan alleen op basis van de EN 388 plaatsvinden.

Tabel 3. Vergelijkingstabel prestatie niveaus EN-388 en EN-ISO 13997*

Prestatieniveau op basis

van

EN-388 Coupetest

4

5

EN-ISO 13997 Rating Force (N)

=

=

13 N

22 N

=

=

1325 gf

2243 gf

Is ook daadwerkelijk tabel-3 uit de EN-388:2004

Belangrijke samenvatting:

De CPP- en TDM- testmethoden geven aan hoeveel kracht/massa nodig is om door een

materiaal heen te snijden;

De EN 388 Coupetest geeft aan hoeveel repeterende insnijdingen op dezelfde plaats

in het materiaal nodig zijn om er doorheen te snijden;

De met de oude ASTM F-1790:1997 gemeten CCP- waarden geven betere (hogere)

resultaten dan die gemeten op dezelfde handschoen maar dan conform de nieuwe ASTM

F-1790:2005.

De prestatieniveaus voor snijvastheid uit de EN-388:2003 (1-5) zijn niet

vergelijkbaar met de prestatie niveaus uit de ANSI/ISEA105 (1-5) welke gebaseerd

zijn op de oude ASTM F-1790:1997

De ANSI/ISEA 105 prestatieniveaus zijn niet geldig voor de nieuwe ASTM

F-1790:2005

Het in de EN-388 genoemde verband tussen de prestatieniveaus 4 en 5 en

respectievelijk de doorstane belasting van > 13N en > 22N getest volgens de ISO

13997, heeft geen verband met de prestatieniveaus van de ANSI/ISEA 105 (1-5). De

ISO – testgegevens zijn gebaseerd op 20 mm afstand voor insnijding en die van de

ANSI/ISEA 105 op 25 mm. Daarnaast is de ANSI Rating Force voor niveau 4 = 14,7N

en voor niveau 5 = 34,3N. Verwarring dus alom als u de cijfers niet correct

interpreteert.

Tot slot

Als laatste toch nog een bemerking met betrekking tot snijbescherming beïnvloedende

factoren. Het is niet alleen de snijvastheid van het materiaal dat de handschoen

geschikt maakt voor uw specifieke toepassing. Een goede pasvorm en gripvastheid zijn

samen met manipulatiegevoeligheid van de handschoen medebepalend voor het

uiteindelijke resultaat. Als voorbeeld zou je een licht geoliede, dunne staalplaat

voor ogen kunnen hebben. Zonder pasvorm en oliegrip zal de plaat makkelijk door de

handen glippen met het risico van doorsnijden van handschoen en hand! Afhankelijk van

gewicht, lengte van de slippende plaat en de randafwerking, bieden snijvaste

materialen dan ook niet altijd afdoende bescherming. Dat snijvaste materialen

voldoende schuurweerstand moeten bezitten is eigenlijk een inkoppertje, daar bij te

veel slijtage te weinig materiaal overblijft om bescherming tegen insnijding te bieden

en ook de scheurweerstand zal afnemen. Iets dat in de EN-388 wordt mee beproefd, maar

waar in Amerika net als voor prikweerstand een separate norm voor bestaat. Bedenk ook

dat veel snijbestendige handschoenen uit gebreid materiaal vervaardig zijn. Zeker de

ongecoate uitvoeringen bieden weinig prikweerstand, iets wat naast snijweerstand voor

een aantal toepassingen cruciaal kan zijn. (gebroken glas, staalkrullen, doornen) Het

soort coating kan overigens zowel een positieve als negatieve invloed hebben op de

weerstand bij snijden, dus aan het uiterlijk zie je ook hier de daadwerkelijke

eigenschappen niet altijd af.

Er zijn gelukkig vele wegen die naar Rome leiden en de diverse

handschoenenfabrikanten, importeurs en distributeurs zullen graag met raad en daad

bijstaan om tot een juiste keuze voor uw toepassing te komen.