EQUIPMENT

COMPLEXE MENGSELS ROEREN

KIES VOOR EEN ROERWERK OP MAAT

VAN DE OPDRACHT!

Door Els Jonckheere, Pumps Magazine en Eddy Van de Putte, Mervers Benelux

Mengen wordt vaak nog met

oudere roerwerken van eigen

makelij - of ontworpen door één

of andere machinefabrikant

- uitgevoerd. Het resultaat is

dat de gebruiker al te vaak

opgezadeld zit met verkeerde of

niet correct gedimensioneerde

systemen. Toch maken ook

de roerwerken deel uit van de

procesflow en ook deze processen

ontsnappen niet aan het streven

naar optimalisering. We bekijken

hier mogelijke oplossingen voor

de voedingsindustrie, maar de

principes zijn uiteraard ook valabel

voor andere industrietakken.

H

et mengen van vloeistoffen,

dispergeren/emulgeren van

(niet-mengbare) vloeistoffen, suspenderen van vaste deeltjes in

vloeistoffen, dispergeren van gassen

in vloeistoffen, bereiden van oplossingen, bevorderen van warmteoverdracht

(koelen en verwarmen), bewerkstelli-

Cowles dispergeerschijf, een radiaal

roerelement, voor het dispergeren van

poeders in vloeistoffen en het maken

van emulsies.

Axiaal pompende hydrofoil impeller in gepolijste uitvoering.

gen van chemische reacties,…: het zijn

allemaal processen die een roerwerk

moet uitvoeren. Maar om een optimaal resultaat te halen, kan niet eender

welk systeem worden gebruikt. Alles

is afhankelijk van diverse parameters,

zoals producteigenschappen (densiteit,

viscositeit, structuur, samenstelling,…),

procesparameters (temperatuur, druk,

vullinggraad, formulering,…) en roeropdracht (mengen, begassen, oplossen,

homogeniseren, …). Vandaar dat er voor

dit soort processen geen universeel toepasbare oplossing bestaat. In feite moet

er quasi voor elk type meng- of roeropdracht een ander roerwerk worden

gebouwd. We spreken hierbij dan vooral

over de dimensionering en specifieke

samenstelling van het systeem, want

qua soorten is de keuze vrij beperkt.

Roerwerken kunnen eigenlijk in twee

grote categorieën worden opgedeeld:

de snel- en de traagdraaiende uitvoeringen. Let wel: in dit artikel gaat het

over de roerwerken voor vloeistoffen.

Er bestaan ook dergelijke systemen voor

het mengen en roeren van poeders, maar

dat is een totaal ander verhaal!

Vooral marinepropellers

In bijvoorbeeld de voedingsindustrie

worden vooral sneldraaiende roerwer-

ken gebruikt. Deze draaien aan 400

à 3.000 toeren per minuut en worden

vooral voor het roeren en mengen van

vloeistoffen met een lage tot middelmatige viscositeit (melk, water, bier, oliën,

etc.) toegepast. Deze groep kan verder

worden onderverdeeld in twee categorieën. Enerzijds zijn er de roerwerken

die een axiale stroming veroorzaken:

ze bewegen de vloeistof in de richting

van de roerwerkas. Het meest verspreide

voorbeeld van dit type is de marinepropeller (zelfde vorm als de schroef van

een boot). Deze biedt een goede werking

bij alle types van gemakkelijk mengbare

vloeistoffen én kan tevens voor het

warmen of koelen van dunne vloeistoffen (thermische overdracht) worden

gebruikt. De marinepropeller brengt

echter te weinig shear (afschuiving) in

de vloeistof, waardoor ze bijvoorbeeld

niet voor het dispergeren van vaste stoffen of gassen in vloeistoffen kan worden

gebruikt. Het belangrijkste nadeel van

dit type is dat ze altijd lucht in de vloeistof brengt, waardoor haar toepassingsgebied is gelimiteerd (mag bijvoorbeeld

niet voor gevoelige melkproducten

worden gebruikt). Het grootste pluspunt

van dit soort roerwerk is haar goedkope

kostprijs én het feit dat ze relatief weinig

vermogen opneemt. In de voedingsin-

PUMPS MAGAZINE ISSUE 52 december 2006

25

EQUIPMENT

Traagdraaiende side entry roerwerk met dubbele mechanische afdichting en

thermosifon, gemonteerd op een opslagtank.

dustrie wordt de marinepropeller vooral

gebruikt voor het homogeen houden van

de temperatuur in melkopslagtanks,

het verdunnen van suikerstroop voor

frisdranken, het homogeen houden

van filterhulpstof in brouwerijen, het

mengen van verschillende oliën én

het toevoegen van kleur/smaakstoffen

aan dunvloeibare levensmiddelen. Een

tweede voorbeeld van een axiaal werkend roerwerk is de schevebladroerder

(Pitched Blade Turbine of PBT). Deze

veroorzaakt een groter debiet in de

vloeistof en heeft ook een zekere radiale

component. Het grootste nadeel van dit

systeem is dat ze relatief veel vermogen

opneemt. Vandaar dat deze uitvoering

vooral wordt gebruikt in toepassingen

waar er zwaar moet worden gepompt

en een hoge roerintensiteit is vereist

(weinig in de voedingsindustrie). Een

derde type is de hydrofoil: een roerwerk

met gebogen schoepen, dat functioneert

volgens het principe van de vleugels

van een vliegtuig. Deze soort maakt

de laatste jaren grote furore omdat ze

voor een welbepaalde roerintensiteit

maar weinig vermogen opneemt én

honderd procent axiaal werkt. De

hydrofoil brengt maar weinig shear in

de vloeistof, waardoor ze niet voor het

dispergeren van poeders of het breken

van klonters is geschikt. Maar ze is dan

wel weer ideaal voor fragiele vloeistoffen, zoals dunne voedingsmiddelen of

26

weinig shear in het product. In tegenstelling tot de sneldraaiers behandelen

ze de levensmiddelen dus op een heel

zachte manier. Vandaar dat ze ook voor

het mengen en roeren van dunnere vloeistoffen met een zeer gevoelige structuur

kunnen worden toegepast. Typische

voorbeelden van voedingsproducten

waarvoor traagdraaiers ideaal zijn, zijn

(drink)yoghurt, limonades met pulp,

gistoplossingen in brouwerijen, gekristalliseerde ‘masse cuite’ en karamelreactoren in de suikerindustrie, sausen met

stukjes champignons of bolognaisesaus

in de commodity foodsector, etc. Binnen

deze groep van roerwerken kan er een

opdeling tussen radiale, axiale en tangentiële types worden gemaakt. Ook de

hydrofoils zijn binnen de traagdraaiers

aan een opmars bezig. Ze zijn immers

erg geschikt voor het axiale pompen van

vloeistoffen bij lage snelheid. Daarnaast

worden in de voedingsindustrie ook de

emulsies met een kwetsbare structuur

(bijvoorbeeld drinkyoghurt, soepen

met stukjes groenten, etc.).

Ook radiale sneldraaiers…

Een tweede grote groep in de sneldraaiende roerwerken zijn deze die

een radiale stroming veroorzaken: de

vloeistof beweegt zich in een richting

loodrecht op de roerwerkas. Deze types

worden gebruikt in toepassingen waarbij een zeer groot mechanisch effect op

de vloeistof moet worden uitgeoefend

(nood aan een hoge shear), zoals bij het

dispergeren van poeders (bijvoorbeeld

melkrecombinatie). In dergelijke gevallen is over het algemeen een Cowles

roerelement (het zogenaamde zaagblad) ideaal. Een andere toepassing is

het injecteren van gas in een vloeistof

(vooral in de chemische nijverheid):

daarvoor wordt meestal een Rushton

roerelement gebruikt. Voor opdrachten

met extreem hoge shear worden dikwijls

rotor-stator roerwerken toegepast, maar

dit is meer in het domein van de chemie

en de productie van farmaceutische producten (zalven en crèmes).

Traagdraaiend ankerroerwerk met

extra PBT-schoepen voor axiale

pompwerking.

Soms ook traagdraaiers nodig

Voor producten met een hoge viscositeit

(5.000 mPa.s. of meer) is het meestal

raadzaam om een langzaam draaiend

roerwerk (5 tot 200 tpm) te gebruiken.

Dergelijke systemen brengen zeer

PUMPS MAGAZINE ISSUE 52 december 2006

Top-entry roerwerken op betonnen

tanks in de waterzuivering.

EQUIPMENT

De juiste mixerkeuze

voor vloeibare chemische reactieprocessen

Roerwerken en statische mixers worden veel gebruikt in

processen met een chemische reactie. Ze hebben verschillende

karakteristieken en de juiste keuze bepaalt een efficiënt

geoptimaliseerde proces met een zo laag mogelijk energieverbruik.

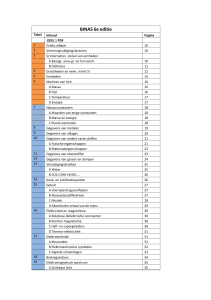

Procesdoel

Soort mixer

Beste technologie

Op één na beste technologie

Mengen t.b.v. een directe

reactie

Statische mixer

Roerwerk

Reactie, reactietijd van

1 ~ 2 sec tot 2 ~ 3 min

Statische mixer

Roerwerk

Reactie, reactietijd >3 min Roerwerk

Statische mixer

De mixerkeuze in 3 stappen

Een reeks opeenvolgende

reacties

Statische mixer

Roerwerk

Niet opeenvolgende

reacties.

Gas – vloeistof reacties.

Beide technologieën kunnen hiervoor worden toegepast, soms in combinatie met elkaar voor een nog beter

resultaat.

>STAP 1:

Selecteer de juiste technologie voor het

procesdoel.

Vloeistof – vaste stof

reacties

Roerwerk

Statische mixer

Stap 1: Bepaal eerst de chemie en de beoogde procesresultaten en beslis

daarna wat de best beschikbare technologie is.

In tegenstelling tot de gemiddelde

machinebouwer van ‘om de hoek’,

maken gespecialiseerde constructeurs

gebruik van geavanceerde tools. Dat

kan, voor de selectie van het roerwerk,

bijvoorbeeld een softwarepakket zijn,

of speciale simulatiesoftware, “Computational Fluid Dynamics” (CFD), om

het stroomgedrag van de vloeistoffen

in de mengtank te bepalen. Dit maakt

het mogelijk om hoog efficiënte impellers te ontwerpen die een veel lager

Stromingsverschijnsel

energieverbruik hebben en de batchtijd

verminderen.

>>STAP 2:

Laat uw leverancier het juiste type statische mixer kiezen dat geschikt is voor

het proces. Niet alle statische mixers

zijn gelijk.

>>>STAP 3:

Laat uw leverancier het juiste type

impeller kiezen en daarbij de diameter

en toerental voor een zo kort mogelijke

mengtijd bij het laagste energieverbruik.

Het opleggen van roerwerkspecificaties

zonder advies van uw roerwerkexpert is

niet verstandig. <<

Met dank aan: Mervers Benelux

Reactiesystemen met statische mixers

kunnen als alternatief voor roerwerken

worden toegepast in vele traditionele

batchprocessen. Een statische mixer

als reactor biedt voordelen zowel in

aanschafkosten,

fabrieksgrootte als

Stromingsreactieselectiviteit.

verschijnsel

Mixer type

Laminair

(Reynoldsgetal < 100)

KMX (honingraat) of

KM (schroefvormig)

Overgangsgebied

(Reynoldsgetal

100 -5.000)

KM (schroefvormig)

Turbulent

(Reynoldsgetal >5.000)

HEV Vortex creërend) of KM

(schroefvormig)

Stap 2: Kies het juiste type statische mixer afhankelijk

van het stromingsverschijnsel, Reynoldsgetal. De juiste

selectie van de statische mixer maakt het mogelijk de

energieconsumptie 3 ~ 4 keer te verlagen voor dezelfde

kwaliteit menging uitgedrukt in CoV (Coëfficiënt of

Variation).

Impeller type

Laminair

Helix, anker

Overgangsgebied

HE-3, hoogefficiënt

MW-4, hoogefficiënt met

extra brede bladen

P-4, 45° schuineblad

roerder

Turbulent

HE-3

SC-3 hoogefficiënt, laag

in gewicht voor lange vrij

hangende roerassen

MW-4

Stap 3: Kies de juiste impeller voor een roerwerk

afhankelijk van het stromingsverschijnsel, Reynoldsgetal. Door de juiste impeller te kiezen en

daarna de impellerdiameter en het toerental te optimaliseren, kan het energieverbruik afnemen tot een

factor 10 bij een gelijke mengtijd.

PUMPS MAGAZINE ISSUE 52 december 2006

27

EQUIPMENT

axiale helixroerders (lintroerwerk)

gebruikt: de enige oplossing voor het

mengen en roeren van producten met

een extreem hoge viscositeit (tot 250.000

mPa.s), zoals zeer dikke suikerstropen,

chocopasta, boter, etc. Tevens vinden we

in de levensmiddelensector frequent het

tangentiële ankerroerwerk terug (vloeistof draait rond de as). Meestal gaat het

om toepassingen waarbij er een warmteoverdracht van de wand naar viskeuze

vloeistoffen dient te gebeuren, zoals het

koelen of opwarmen van dikke emulsies

(bijvoorbeeld margarine of ijsroom).

Deze roerwerken worden soms met

teflon schrapers uitgerust: in dit geval

worden ze gebruikt om product van de

tankwand af te schrapen en zodoende

aankoek- of aanbakverschijnselen te

voorkomen of ervoor te zorgen dat een

tank helemaal wordt leeggemaakt. Een

typisch voorbeeld zijn de zogenaamde

‘schraapwarmtewisselaars’. Dikwijls

Roerwerkaandrijvingen met dubbele mechanische asafdichting en thermosifon

in de workshop van Mervers Benelux.

in de bakkerij behoren eveneens tot

de klasse van de traagdraaiende roerwerken.

Top-entry

Centraal gemonteerd top-entry

roerwerk.

wordt dit soort roerwerk met andere

(snel- of traagdraaiende) types gecombineerd, bijvoorbeeld in bereidingstanks

voor gerecombineerde melkproducten.

Want in dergelijke toepassingen dienen

verschillende roerwerken te worden

gebruikt omdat er uiteenlopende roeropdrachten tijdens de formulatie zijn. Een

voorbeeld van radiale traagdraaiende

roerwerken zijn de impellerroerwerken. Deze worden echter uitsluitend in

reactoren binnen de chemische industrie

(polymerisatiereactoren) gebruikt. De

kneders (met planetaire roerwerken)

28

De meeste roerwerken zijn ‘top-entry’

types. Ze worden door middel van een

roerwerkbrug of klem bovenop een open

vat, of via een montageflens bovenop

een gesloten tank geplaatst. Voor deze

laatste toepassing zijn er verschillende

asafdichtingen beschikbaar, zoals

pakkingen, lipseal of enkele/dubbele

mechanische asafdichtingen (vooral in

trek wegens hun goede reinigbaarheid).

‘Top-entry’ roerwerken kunnen op twee

manieren worden gemonteerd. Centrale

installatie is de klassieke methode en kan

enkel worden toegepast indien de tank

binnenin van stromingsbrekers (baffles)

is voorzien. Deze moeten vermijden dat

de vloeistof zich als een blok gedraagt,

met het roerwerk meedraait en er dus

niet goed meer wordt gemengd/geroerd.

Maar omdat deze stromingsbrekers geen

efficiënte C.I.P.-reiniging toelaten, moet

er in de voedingsindustrie meestal voor

een excentrische montage worden

gekozen. Dit is een duurdere methode

omdat het roerwerk (wegens de invloed

van grotere zijdelingse krachten) veel

zwaarder moet zijn. Het voordeel van

een ‘top-entry’ installatie is dat de

asafdichting zich niet in de vloeistof

bevindt, gezien het roerwerk op de top

PUMPS MAGAZINE ISSUE 52 december 2006

van de tank staat. Bovendien laat deze

methode toe om relatief grote vermogens te installeren. Maar een serieus

minpunt is dat er lange assen nodig zijn

(vooral bij grotere tanks), waardoor het

roerwerk aanzienlijk duur kan uitvallen. Daarnaast is de asafdichting in een

brandbare atmosfeer (ATEX!), bijvoorbeeld door stof (melkpoeder, bloemsuiker), een mogelijke ontstekingsbron. In

dergelijke gevallen dienen roerwerken

te worden gebruikt die voor ATEX zone

20 zijn geschikt, wat de toestellen beduidend duurder maakt.

Bottom/side-entry

Indien er geen of te weinig plaats

bovenop de tank is en wanneer lange

roerwerkassen moeten worden vermeden, is het beter om voor de zogenaamde

‘bottom-entry’ of ‘side-entry’ roerwerken te kiezen. De eerste installatiemethode wordt typisch in de farmaceutische

industrie gebruikt omdat ze voornamelijk met magneetgekoppelde roerwerken het beste resultaat geeft. Maar dit

zijn zeer dure systemen die bovendien

enkel nut hebben in toepassingen met

zeer giftige of gevaarlijke producten

(omdat ze geen asafdichting hebben).

Vandaar dat de voedingsindustrie

eerder haar toevlucht tot ‘side-entry’

installatie zal nemen (bijvoorbeeld op

zeer grote melkkoeltanks). In dit geval

worden de roerwerken zijdelings op de

EQUIPMENT

tank gemonteerd. Dit gebeurt meestal

onder een welbepaalde hoek (om hun

effect te vergroten) en met een mechanische asafdichting. Het grote nadeel is

dat deze laatste onder het vloeistofniveau zit, waardoor er een reëel risico

bestaat dat bij een lek de tank volledig

leegloopt (ze moet dus regelmatig op

mankementen worden gecontroleerd!).

Bovendien zijn ‘side-entry’ installaties

niet geschikt voor opdrachten die een

grote roerintensiteit vereisen én laten ze

niet toe om op verschillende niveaus te

mengen. Vandaar dat ‘side-entry’ roerwerken meestal niet voor de echte productie of menging van levensmiddelen

zijn geschikt en eerder bij opslagtanks

worden gebruikt. Het belangrijkste

pluspunt van deze systemen is dat ze

relatief korte assen hebben, waardoor ze

heel wat eenvoudiger en goedkoper zijn.

Daarnaast is het onderhoud minder complex gezien de roerwerken gemakkelijk

bereikbaar en minder zwaar zijn.

Doe beroep op een specialist!

Tot pakweg vijfentwintig jaar geleden

bestond er weinig wetenschappelijke

informatie over roerwerken en waren

producenten die zich in deze materie

specialiseerden, een rariteit. Meestal

werden roerwerken door de levensmiddelenbedrijven zelf ontworpen en

samengesteld of werd deze klus in

handen van één of andere machineleverancier gegeven. Het resultaat was

dat de roerwerken vaak niet volledig

in functie van hun toepassing waren

gekozen én over het algemeen op vlak

van dimensionering te wensen overlieten. Gezien roerwerken een lange

levensduur kennen, worden deze oude

types nog steeds frequent gebruikt (of

door hetzelfde type vervangen). Er kan

dus worden gesteld dat menig roerproces verre van optimaal verloopt, met

overmatige kosten (energieverbruik!)

en te lange productietijden als gevolg.

Vandaar dat het zeker geen slecht idee

is om uw roerwerksystemen eventjes

onder de loep te nemen en ze indien

nodig te vervangen. Vandaag zijn er

in Europa een twintigtal bedrijven dat

zich specifiek op het ontwerp, de productie, assemblage en installatie van

roerwerken toelegt. Deze specialisten

zullen niet alleen naar het correcte

roersysteem in functie van uw bedrijfsparameters zoeken, maar zullen tevens

het maatwerk (want dat is het altijd!)

indien nodig uittesten. Want er is één

constructie vrij van groeven, spleten

en holtes te zijn. Per definitie zijn ze

(gezien hun toepassing in de levensmiddelenindustrie) volledig uit RVS

vervaardigd. Qua opbouw is het beter

om de roerelementen aan de roeras te

lassen in plaats van met bouten, moeren,

spieën, etc., te monteren. De lasnaden

moeten worden nageslepen/gepolijst/

gepassiveerd én vrij van groeven en

holtes zijn. Het roerwerk heeft bij voorkeur een oppervlakteruwheid (Ra) van

maximaal 0,8 µ. Om te vermijden dat

olie vanuit de reductiekast via de roeras

in de tank terechtkomt, is de plaatsing

van een druppelplaat aangewezen. Dit

is in feite een omgekeerde schotel die

op de as buiten de tank, boven de asafdichting, wordt geplaatst en ervoor zorgt

dat de olie van de as wordt weggeleid.

Het gebruik van spoorlagers en vrije

schroefdraad zijn te vermijden en alle

niet-gelaste metaal-metaalverbindingen

moeten spleetvrij zijn afgedicht. Koop

ook enkel roerwerken die specifiek voor

Traagdraaiend ankerroerwerk,

de voedingsindustrie zijn geconcipieerd,

gecombineerd met sneldraaiend

hydrofoil roerwerk met stabilisatiering. geassembleerd en geconstrueerd. Want

hoewel de systemen slechts op één vlak

constante in het roerwerkenwereldje: het met deze van andere sectoren verschilis nooit zeker of een ontwerp volledig len (namelijk de hygiëne), is precies dat

optimaal zal werken! Toch willen we u een essentiële factor waarmee rekening

nog enkele tips geven over waarop u moet worden gehouden! <<

nu bij de aankoop en de installatie van

roerwerksystemen voor voedingstoepasU kan dit artikel downloaden

singen specifiek moet letten. Wel, eerst

op www.mainpress.com

en vooral moeten de installaties qua

Oppervlaktebeluchter voor waterbehandeling bij SRM Knottingley.

PUMPS MAGAZINE ISSUE 52 december 2006

29