De invloed van PLM op de uitdagingen voor uw Organisatie

Menk Slot gaat in dit artikel in op de uitdagingen waar verschillende bedrijven tegenwoordig voor staan en de manier

waarop een PLM Systeem daarbij kan ondersteunen.

Menk Slot, Directeur en oprichter van PLMConsult, houdt zich al meer dan 20 jaar bezig met PLM. In de 20 jaar is hij

betrokken geweest bij implementaties van diverse PLM Systemen.

PLMConsult is een onafhankelijk adviesbureau en houdt zich bezig met het ondersteunen van bedrijven bij het bepalen van

een PLM strategie, de selectie en de implementatie van een PLM Systeem.

Voor meer informatie kunt u kijken op www.plmconsult.nl of stuur een email naar: [email protected]

Tegenwoordig worden bedrijven beïnvloed door haar omgeving, de leveranciers, de partners,

de concurrentie, regionale overheden en klanten. Het bedrijf is een verzameling van mensen

en middelen die een gezamenlijke bedrijfsdoelstelling nastreeft. Om deze doelstellingen te

realiseren worden processen en functies uitgevoerd. Voorbeelden zijn marketing, engineering,

manufacturing en logistiek.

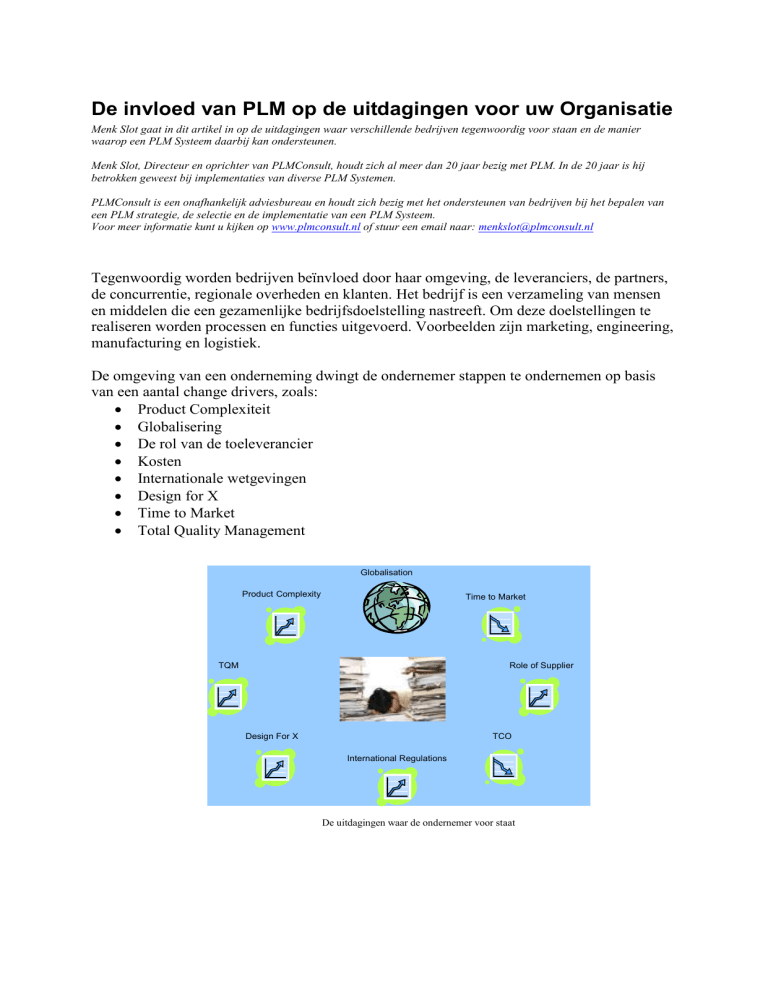

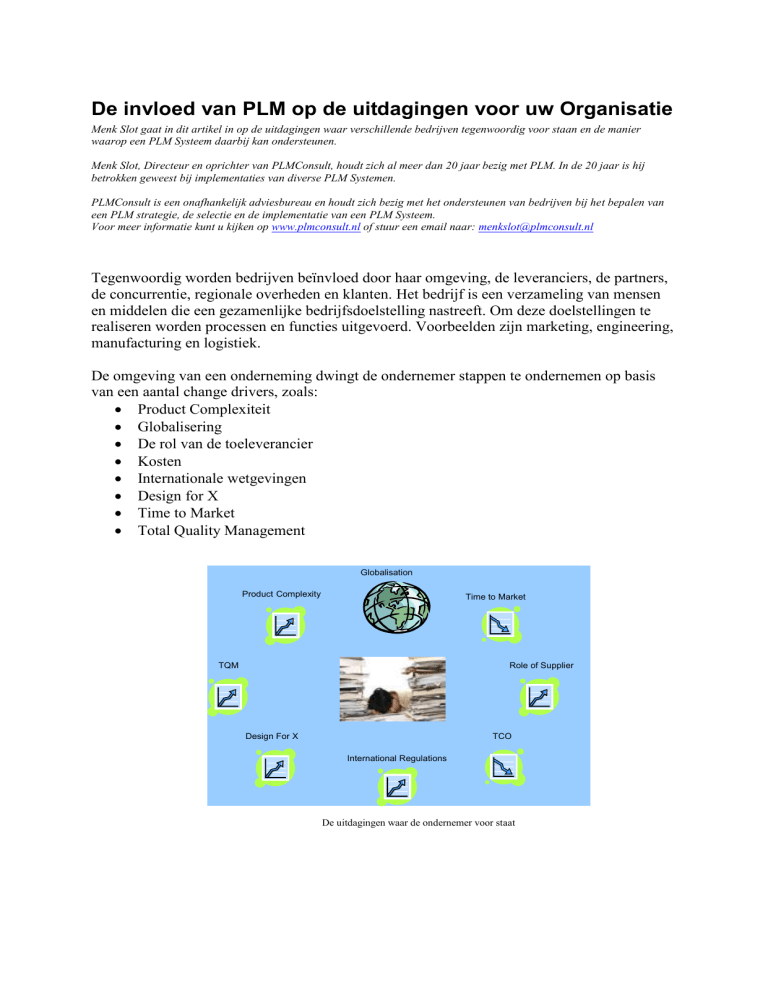

De omgeving van een onderneming dwingt de ondernemer stappen te ondernemen op basis

van een aantal change drivers, zoals:

Product Complexiteit

Globalisering

De rol van de toeleverancier

Kosten

Internationale wetgevingen

Design for X

Time to Market

Total Quality Management

Globalisation

Product Complexity

Time to Market

TQM

Role of Supplier

Design For X

TCO

International Regulations

De uitdagingen waar de ondernemer voor staat

Product Complexiteit

In de jaren 70 waren de meeste auto’s mechanisch uitgevoerd. Het was toen voor de meeste

mensen eenvoudig zelf een reparatie uit te voeren. Tegenwoordig is een automonteur meer en

meer een ICT-er. Bij een probleem van een auto wordt er een laptop aangesloten en kan na

een tijdje precies worden uitgelezen wat het probleem is met de auto. Zelf repareren is er niet

meer bij.

Dit heeft te maken met het feit dat er steeds meer elektronica en software wordt toegepast in

de moderne auto.

Dit geldt natuurlijk niet alleen voor de moderne auto. Je kunt je tegenwoordig geen product

meer voorstellen waar geen elektronica en software wordt toegepast. Het toepassen van

mechatronica heeft sinds de jaren 70 een sterke groei doorgemaakt. Dit zorgt ervoor dat de

complexiteit van een product sterk stijgt.

100%

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

Mechanisch

Software

Elektronica

1970

1980

1990

2000

Groei van het gebruik van Elektronica en Software

Doeltreffende integratie van mechatronica systemen in product ontwerpen zal niet gebeuren

zonder het overwinnen van een aantal geduchte barrières. Mechanical Computer Aided

Design (MCAD), Electronic Design Automation (EDA) en Computer-Aided Software

Engineering (CASE) tools opereren doorgaans als afzonderlijke systemen die geen

ondersteuning bieden voor het uitwisselen van gegevens tussen elkaar. Bovendien werken de

verschillende disciplines binnen de meeste bedrijven zelfstandig. Het overdragen van

informatie tussen de diverse disciplines gebeurt vaak serieel. Als de mechanisch design

engineer het werk heeft voltooid word het overgedragen aan de elektronische/elektrische

design engineer, die het vervolgens doorstuurt naar de software engineer. Disciplines werken

in silo's met hun eigen individuele ontwerp processen en niet-geïntegreerde informatiesysteem

tools. Als gevolg hiervan worden de ontwerp tekortkomingen te laat ontdekt waardoor de

wijzigingen kostbaar en tijdrovend zullen zijn.

Bedrijven worden in toenemende mate genoodzaakt tijdens de implementatie van het product

Life cycle management systeem (PLM) deze kwestie aan te pakken, zodat multidisciplinaire

ontwerpteams parallel werken en meer samenwerken vanuit een virtuele “Big Room”, zodat

de informatie gemakkelijker kan worden uitgewisseld. Hierdoor kan er efficiënter worden

gewerkt, worden de problemen in een vroeg stadium omzeild, kan het product design worden

geoptimaliseerd, worden ontwikkelingstijden ingekort en innovatie aangemoedigd.

PLM biedt deze voordelen door de specifieke werk processen binnen de diverse disciplines te

integreren. Door de MCAD, EDA en CASE Tools te integreren met het PLM Systeem,

krijgen mensen vanuit de diverse disciplines real-time toegang tot betrouwbare, up-to-date

informatie. PLM beheert de individuele views van de data voor zowel de mechanische,

elektrische als de software engineers, terwijl de globale requirements, portfolio-, project- en

programmamanagement wordt beheerd over alle disciplines heen. Dergelijke mogelijkheden

zijn bijzonder waardevol voor de supply chain managers die ervoor moeten zorgen dat alle

intellectuele eigendommen van het product in de tijd beschikbaar is voor planning,

engineering en de inkoopprocessen.

Bill of Information (Bron PTC)

Globalisering

Vanwege de uitdaging dat producten goedkoper en sneller op de markt moeten komen,

worden bedrijven vaak gedwongen gebruik te maken van zogeheten virtuele teams bestaande

uit mensen van verschillende disciplines en van verschillende bedrijven. Daarbij komt ook

nog dat deze virtuele teams verspreid kunnen zijn over de wereld. Bedrijven moeten zich

steeds vaker afvragen waar er goedkoper en sneller ontwikkeld en geproduceerd kan worden.

Als het beheren van het ontwerpproces al een uitdaging was, wordt het er niet eenvoudiger op

wanneer een bedrijf Global Product Development gaat doorvoeren. Global Product

Development levert aanzienlijke kostenbesparing op, maar zorgt tevens voor nieuwe

uitdagingen op het gebied van communicatie, controle en samenwerking. Het vergroot de al

bestaande problemen zoals de bescherming van de Intellectuele eigendommen.

Drivers om over te gaan op Global Product Development zijn:

Kostendruk

Wereldwijde concurrentie

Wereldwijde verkoop van producten

Noodzakelijke groei van de omzet

De markt dwingt tot meer innovatie

Producten moeten sneller tot winst komen

Tekort aan ervaren engineers.

Andere redenen om over te gaan op Global Product Development zijn:

Locale Marktkennis – Het ontwerpen van een succesvol product vereist vaak kennis

over het specifieke marktgebied. Locale resources begrijpen vaak beter hoe een

product wordt ontvangen door de klanten. Daarnaast begrijpen zij de locale

wetgevingen en regels waaraan een product moet voldoen veel beter.

Het “following the sun”principe – Om de doorlooptijd te kunnen verkorten is het vaak

noodzakelijk in verschillende tijdzones te werken. Hierdoor is het mogelijk 24 uur per

dag aan een ontwerp te werken.

Specifieke Skills – Er kunnen in een bepaald land specifieke skills aanwezig zijn

welke noodzakelijk zijn voor het ontwikkelen van een product.

Werkvoorziening op de locale markt – Om de producten te kunnen verkopen in

bepaalde marktgebieden is het noodzakelijk fysiek aanwezig te zijn in het

desbetreffende land. Dit kan vanwege regels in de wetgeving of vanwege politieke

redenen.

Het doel is de juiste informatie op de juiste plaats beschikbaar te stellen. PLM slaat de data op

in een enkele data repository. Dit kan een enkele database zijn of worden verdeeld over

meerdere databases. Bij dit laatste zorgt het PLM Systeem ervoor dat de data wordt verdeeld

over de databases door middel van configureerbare Business Rules. Ook is het van belang dat

de Files (CAD, View Files etc.) worden gedistribueerd over de diverse locaties. Dit is van

groot belang indien de virtuele teams samenwerken over een grote afstand en de beschikbare

netwerken niet voldoende performance bieden. De bescherming van de Intellectuele

eigendommen kan worden geregeld door het instellen van gebruikersrechten afhankelijk van

Project of organisatie.

Global Ontwikkelteams kunnen worden geïntegreerd door het gebruik van digitale design

reviews, zodat er bespaard kan worden op reiskosten en er geen kostbare tijd verloren gaat. Er

kan gebruik gemaakt worden van real-time visuele hulpmiddelen zodat de communicatie over

complexe issues tussen de teams kan worden vereenvoudigd. Dit elimineert fouten welke

kunnen resulteren in kostbare wijzigingen.

Community Collaboration. Bron: Siemens

Bij het toepassen van Global Product Development is het van groot belang dat een ieder

binnen het Virtuele Team direct wordt geïnformeerd bij een wijziging. Om dit te realiseren

wordt er binnen een PLM systeem gebruik gemaakt van de Workflow Module. Hiermee

wordt met behulp van mails een ieder geïnformeerd over een wijziging en welke activiteiten

zij moeten uitvoeren. Momenteel zijn er een aantal standaards ontwikkeld voor het definiëren

van deze zo genaamde Change Management Processen, waaronder:

CMII

ISO 10303-214

Eventuele partners kunnen geïntegreerd worden in deze processen door ze bijvoorbeeld

gecontroleerd toegang te geven tot het PLM systeem.

EuroStep (www.eurostep.com) heeft in samenspraak met Volvo Aero en haar partners een

systeem opgezet, waarbij er een integratie is gemaakt tussen de diverse PLM Systemen op

basis van een z.g.h. Collaboration Hub. Deze Collaboration Hub maakt het mogelijk de

interne processen en Tools binnen Volvo Aero onafhankelijk te maken van de

samenwerkingspartner. Uitsluitend de noodzakelijke PLM informatie wordt op een beveiligde

manier uitgewisseld met de desbetreffende partner. Door deze informatie beschikbaar te

stellen m.b.v. standaard interfaces, kunnen de partners gemakkelijk toegang krijgen tot de

informatie en hun eigen PLM Systeem integreren met de Collaboration Hub.

Informatie en Proces uitwisseling tussen Volvo Aero en haar Partners. Bron: Eurostep

De rol van de toeleverancier

Bedrijven gaan er steeds meer toe over producten volledig uit te besteden. Er wordt gekeken

wat de toegevoegde waarde is en in hoeverre een toeleverancier het product goedkoper kan

produceren. Dit geldt natuurlijk niet alleen voor het produceren, maar tevens voor het

ontwerpen. (zie globalisering). Ook wordt er per productgroep gekeken naar het aantal

toeleveranciers. Was het in het verleden zo dat er gebruik werd gemaakt van diverse

toeleveranciers, nu beperkt men het aantal leveranciers en gaat een nauwere samenwerking

met hen aan.

100%

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

External

Internal

1989

2000

De groei van de rol van de toeleveranciers. Bron: ProStep AG

Dit betekend dat er tijdens het ontwerp al rekening gehouden moet worden met de Preferred

Supplier en zoals hiervoor beschreven deze meer geïntegreerd moet worden in de bestaande

processen. PLM Systemen bieden de mogelijkheid al in een vroeg stadium de Preferred

Suppliers aan te geven. Hierbij kan rekening worden gehouden met de deskundigheid, kennis

van de markt en de beschikbare middelen van de Preferred Supplier. Vanuit het PLM systeem

kan een Request For Proposal (RFP) worden gegenereerd, welke naar de desbetreffende

Preferred Suppliers wordt gestuurd. Deze kan middels een Webtoegang tot het systeem de

informatie direct invoeren. Dit heeft als voordeel dat er in een vroeg stadium inzage is in de

kosten van een product.

Kosten

Binnen veel bedrijven wordt gekeken naar de gedefinieerde kosten. Wat kost deze afdeling

aan Personeelskosten, kosten van hulpmiddelen etc. Een constructeur wordt vaak beoordeeld

op het aantal, dat hij maakt. Wat vaak wordt vergeten is dat de introductie van een nieuw

artikel tussen de € 1.000 en € 1.500 per jaar kost.

Uit onderzoek is gebleken dat 75% van de productkosten worden bepaald door Engineering.

Door in een vroeg stadium meerdere disciplines te betrekken in het ontwerpproces, kunnen

beslissingen worden genomen die resulteren in de verlaging van de kostprijs. Alle eventuele

wijzigingen kunnen dan in een vroeg stadium worden doorgevoerd, zodat ook de kosten van

de wijziging sterk zullen dalen (zie figuur)

Bepalende kosten en Wijzigingskosten. Bron: Daimler

Een ander belangrijk aspect bij de verlaging van de productkosten is standaardisatie. Indien

gebruik wordt gemaakt van standaard onderdelen is de kostprijs al bekend, kunnen er betere

contracten worden afgesloten met de toeleveranciers en kan het productievolume omhoog.

Echter het probleem hierbij is dat de klant tot ver in het orderproces nog invloed wil hebben

op de uitvoering van het product. Door een modulaire opbouw kan toch worden voldaan aan

zowel de standaardisatie als de wens van de klant. Een belangrijk hulpmiddel hiervoor is een

Sales Configurator en het gebruik van een Product Configurator. De doelstelling van een

Sales Configurator is het product zover te specificeren totdat het geen invloed meer heeft op

de kostprijs. Op basis van de gekozen modules kan dan tevens een offerte worden

gegenereerd. Het resultaat van een Sales Configurator kan bij opdracht tevens dienen als input

voor de Product Configurator. Het resultaat van een Product Configurator is een stuklijst,

welke dient als input voor het ERP Systeem. Belangrijk hierbij is dat er indien nodig nog

klant specifieke aanpassingen gemaakt moeten kunnen worden, voordat de stuklijst wordt

vrijgegeven naar ERP.

Standaardisatie kan op een lager niveau ook worden gerealiseerd door het toepassen van

Classificatie.

Internationale wetgevingen

Er is een toenemende behoefte te voldoen aan milieuregelgeving, zoals die voortvloeien uit de

richtlijnen voor de beperking van gevaarlijke stoffen (RoHS) en afgedankte elektronische

apparatuur (WEEE). Richtlijnen die door de Europese Unie zijn ingesteld. Daarnaast is er nog

de Amerikaanse Food and Drug Administration (FDA) regelgeving. Deze vereist een accurate

controle op tekeningen, documenten en procedures voor het beheren van elektronische

gegevens vanaf de Pre-Market goedkeuring tot aan de uiteindelijke levering van de producten.

Hieronder ziet u een overzicht van een aantal richtlijnen met de daarmee gepaard gaande

complexiteit

Invloed op de complexiteit door het aantal regelgevingen. Bron: Siemens

PLM biedt bedrijven de mogelijkheid producten te ontwikkelen met in achtneming van de

regelgevingen zoals die zijn opgesteld door USA, Europese Unie en Azië. En dit gedurende

de complete levenscyclus van het product.

Design for X

Onder het label "Design for X wordt een brede verzameling van specifieke ontwerprichtlijnen

samengevat.

De X staat o.a. voor:

Assembly

Production

Quality

Transport

Recycling

Maintenance

Een voorbeeld van Design For Assembly is:

Maak het ontwerp zo dat het snel en eenvoudig te assembleren is. Om dit te kunnen bereiken

zal het aantal onderdelen verminderd moeten worden en zullen onderdelen zoals schroeven en

bouten moeten worden vervangen door andere onderdelen. De reden hiervoor is dat het

gebruik van schroeven en bouten het assembleren moeilijker en omslachtiger maakt. Het

aantal onderdelen kan bijvoorbeeld worden verminderd door het toepassen van kunststof.

Kunststof biedt namelijk de mogelijkheid complexere vormen te produceren. Hierdoor

kunnen een aantal sub-assemblies worden vervangen door 1 onderdeel en dit verminderd het

aantal assembly handelingen.

Een voorbeeld van Design For Production is het volgende:

Een bedrijf heeft besloten een nieuwe 3D lasersnijmachine aan te schaffen. Hierdoor is het

mogelijk bepaalde producten goedkoper te produceren. Echter hiervoor zal het ontwerp

moeten worden aangepast.

In beide voorbeelden zal er tijdens het ontwerpproces meerdere disciplines betrokken moeten

worden. Het werken binnen deze zogeheten virtuele teams wordt mogelijk gemaakt door het

toepassen van PLM.

Time to Market

Gezien de snelle ontwikkelingen moeten de producten tegenwoordig steeds sneller op de

markt komen. Het adviesbureau McKinsey heeft ooit uitgezocht dat indien een bedrijf 9

maanden te laat op de markt komt met een product, dit resulteert in een winstdaling van 3%.

Gezien dit probleem kan al tijden niet meer worden volstaan met de traditionele manier van

ontwerpen. In het verleden werden alle processen binnen een organisatie serieel uitgevoerd.

Zodra Engineering klaar was met het ontwerp, werd het over de muur gegooid naar de

Werkvoorbereiding. Na het afronden hiervan ging het pas in productie. In de jaren 90

begonnen verschillende bedrijven met Simultaneous Engineering. Hierbij verliepen de

processen gedeeltelijk parallel. Hiermee kon al een aanzienlijke verkorting van de

doorlooptijd worden gerealiseerd. Na 2005 zien we door de globalisering steeds meer een

verschuiving naar Cross Enterprise Engineering. Hierbij wordt het ontwerp uitgevoerd door

verschillende bedrijven en op verschillende plaatsen in de wereld. (Zie Globalisering).

Gebleken hierbij is dat door het “Follow the Sun principe” en het feit dat alle processen in

elkaar worden geschoven, de doorlooptijd aanzienlijk kan worden verkort.

Verandering van de Ontwerpmethodes. Bron: Prof. Dr-Ing. Martin Eigner (VPE)

Dit stelt wel zeer hoge eisen aan de beheerstools. De moderne PLM Systemen bieden de

mogelijkheid geïntegreerde Project Management Tools te gebruiken, welke deze processen

ondersteunen.

Ook Engineer To Order (ETO) zien dat de doorlooptijd van een project steeds korter moet.

Hier ligt vaak het Klant Order Ontkoppelpunt (KOOP) ver naar achteren. Onder KOOP wordt

verstaan het moment waarop de klant nog invloed heeft op de uitvoering van het product. Hier

geldt dat standaardisatie de doorlooptijd aanzienlijk kan verkorten. Echter dit is weer in strijd

met de verschuiving van KOOP. Om de doorlooptijd nu toch te kunnen verkorten, zullen deze

bedrijven over moeten gaan op modularisatie. PLM biedt hierbij de mogelijkheid gebruik te

maken van een zogeheten Product/Sales Configurator (Zie Kosten).

Een ETO bedrijf zal dan meer overgaan naar een Configure To Order organisatie en daarmee

een aanzienlijke verkorting in de doorlooptijd kunnen realiseren.

Total Quality Management

Volgens Wikipedia is het principe van Total Quality Management (TQM):

“Het centrale idee is dat het efficiënter is om alle activiteiten in eenmaal goed te doen.

Hiermee bespaart de organisatie tijd op correcties, mislukte producten en serviceverlening

(zoals garantiereparaties). Hierdoor zou de organisatie uiteindelijk kosten besparen. Het is

zowel toepasbaar binnen productiebedrijven als binnen dienstverlenende organisaties. Het

doel van TQM is de goede dingen de eerste keer goed te doen en dat telkens weer. Hammet

omschrijft 6 basisprincipes van TQM.

De klant bepaalt de kwaliteit.

Het verbeteren van kwaliteit vereist het opstellen van effectieve kwaliteit

meetsystemen. Data is een vereiste en geen meningen.

Mensen die binnen systemen werken creëren kwaliteit.

Kwaliteit is een bewegend doel. Het vereist toewijding naar continue verbetering.

Preventie in plaats van detectie is de sleutel tot het produceren van hoge kwaliteit.

Kwaliteit moet in het ontwerp zitten en variaties moeten zoveel mogelijk worden

uitgesloten.

Het top management moet leiderschap bieden en alle kwaliteitsinitiatieven

ondersteunen. “

Los van het feit dat TQM kosten kan besparen, wordt het steeds meer een vereiste in verband

met de wet op de Product Aansprakelijkheid.

Binnen TQM wordt volgens de kwaliteitscirkel van Deming 4 activiteiten onderscheiden:

PLAN : Opstellen van een plan voor de uitvoering van processen en vaststellen van

normen en concrete doelstellingen.

DO : Voer de geplande processen uit.

CHECK : Controleer de processen op de uitvoering en registreer afwijkingen op de

norm. Meet de beoogde resultaten.

ACT : Evalueer afwijkingen en resultaten en neem actie. Herontwerp de processen

indien nodig voordat deze opnieuw worden uitgevoerd.

Bij het vastleggen en het uitvoeren van de processen biedt PLM veel ondersteuning. Deze

processen worden namelijk gedefinieerd met behulp van de Workflow Module binnen het

PLM Systeem.

Voorbeeld van een Workflow Proces binnen PLM. Bron: TeamCenter (Siemens)

Een ander belangrijk aspect met betrekking tot TQM is Configuratie Management. Hierbij

worden gedurende de gehele life cycle van een product de navolgende gegevens vastgelegd:

Wat waren de Specificaties? (As- Required)

Hoe is het product ontworpen? (As-Designed)

Hoe is het product gemaakt? (As-Build)

Hoe is het product onderhouden bij de klant? (As-Maintained)

Door een vergelijk tussen deze zogeheten Baselines, kan de kwaliteit van het product continu

worden verbeterd. Ook kan dan proactief worden gereageerd op een eventueel probleem bij

een klant, zelfs voordat de klant in de gaten heeft dat er een probleem met het product is.

Conclusie

Door veel bedrijven wordt PLM gezien als een systeem welke uitsluitend wordt gebruikt door

Engineering voor het beheren van CAD Documenten. Meestal wordt er dan gekozen voor een

systeem, welke uitsluitend de MCAD Documenten kan beheren.

In dit artikel hebben we aangetoond, dat PLM bedrijfsbreed moeten worden ingezet. In veel

gevallen zal het zelfs gebruikt worden door mensen buiten het bedrijf. Dit neemt echter niet

weg dat het belangrijk is PLM gefaseerd in te voeren. Hierbij zal in de meeste gevallen een

start worden gemaakt bij Engineering.