© NEVI

pag.: 1 van 4

code: LEV-KETM-kre-001-bl versie 1.1

Logistiek, wat is dat?

Het specifieke van logistiek is het integraal benaderen van het proces. Anders dan bij een

vak als bedrijfseconomie streven we bij logistiek niet naar optimalisatie op deelgebieden als

inkoop, productie en verkoop. De literatuur geeft diverse beschrijvingen van logistiek. Uit de

veelheid ervan noemen we er één: logistiek management is het proces van plannen,

besturen en beheersen van een efficiënte en effectieve integrale goederenstroom en

opslag van grondstof, halffabrikaten en eindproducten, inclusief de daarmee samenhangende stromen van informatie. Bij logistiek is suboptimalisatie uit den boze. Men streeft

naar het bereiken van een zo groot mogelijk synergie-effect. Dat betekent dat de deelactiviteiten als een samenhangend proces worden bestuurd, waardoor een optimaal

resultaat wordt bereikt. Denk hierbij aan een orkest: alle spelers binnen het orkest leveren

hun specifieke bijdrage, maar de onderlinge afstemming en de timing zorgen voor een

klinkend eindresultaat. Zo werkt dat ook bij logistiek.

Logistiek management houdt zich dus bezig met de beheersing van de integrale goederenstroom van de leveranciers door het eigen bedrijf heen in de richting van de klant of

afnemer. Planning, besturing en beheersing van de goederenstroom is belangrijk in alle

organisaties, om zodoende de (toekomstige) behoefte van de klant te kunnen waarborgen.

In handelsbedrijven is de fysieke distributie een primaire functie. Daar bestaat de

‘productie’ uit de fysieke distributie en handling van de goederen. In andere typen

organisaties is logistiek meestal een ondersteunende functie.

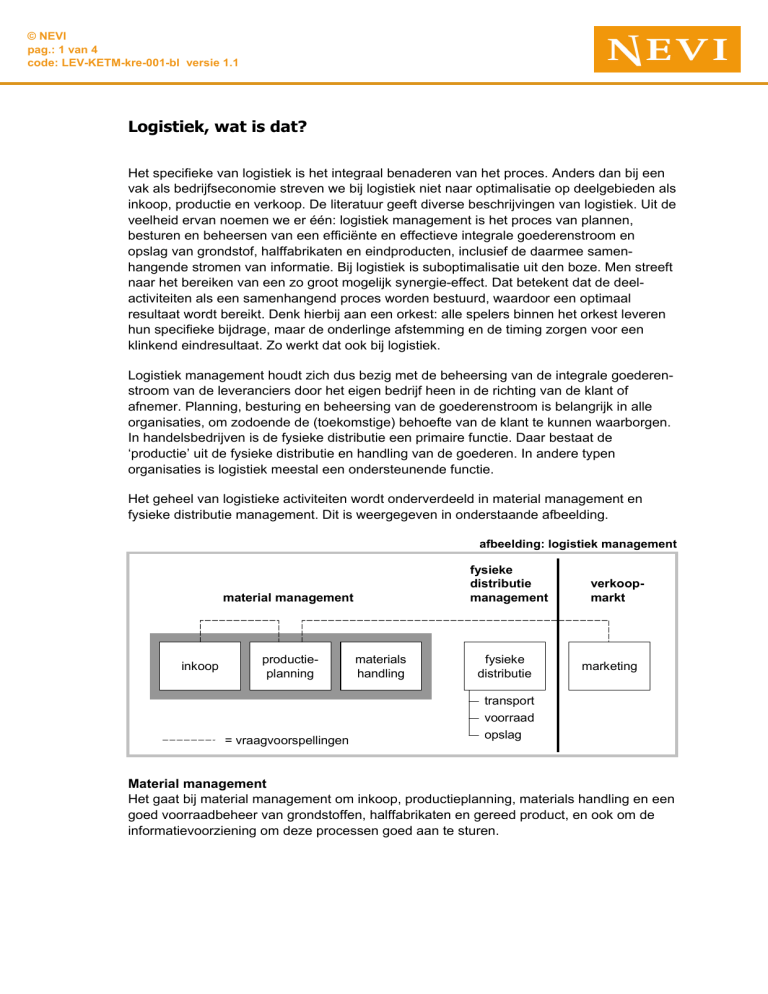

Het geheel van logistieke activiteiten wordt onderverdeeld in material management en

fysieke distributie management. Dit is weergegeven in onderstaande afbeelding.

afbeelding: logistiek management

fysieke

distributie

management

material management

inkoop

productieplanning

= vraagvoorspellingen

materials

handling

fysieke

distributie

verkoopmarkt

marketing

transport

voorraad

opslag

Material management

Het gaat bij material management om inkoop, productieplanning, materials handling en een

goed voorraadbeheer van grondstoffen, halffabrikaten en gereed product, en ook om de

informatievoorziening om deze processen goed aan te sturen.

© NEVI

pag.: 2 van 4

code: LEV-KETM-kre-001-bl versie 1.1

Bij inkoop gaat het om het juist specificeren van de (logistieke) behoefte, het selecteren

van leveranciers, het maken van afspraken met leveranciers, het plaatsen van bestellingen

en de controle van de ontvangsten. De hoofdtaak van de afdeling inkoop binnen het

material management is er op gericht de aanvoer van goederen en diensten te

waarborgen. Bij strategische inkoop ligt het accent op het meedenken over de rol en

toegevoegde waarde van (toekomstige) leveranciers in de keten. Bij tactische inkoop ligt de

nadruk op het opstellen van de specificatie en het bepalen van de leveranciersstrategie en

contractstrategie. Beide vallen doorgaans niet binnen het material management van een

bedrijf.

Het begrip productieplanning moeten we ruim interpreteren. Voor niet-productieorganisaties kan dit zowel de planning van het interne gebruik zijn (bijvoorbeeld: hoeveel

en wanneer heb ik die computers nodig?) als de planning van de activiteiten naar de

externe klanten (bijvoorbeeld: wanneer heb ik dat drukwerk voor die externe mailing

nodig?). De productieplanning in productiebedrijven vindt op verschillende niveaus plaats.

Een productiebedrijf zal met termijnvoorspellingen werken om productiecapaciteiten en

productieniveaus te kunnen vastleggen. Op kortere termijn moet de planning de klantenorders en de voorraadsignalen vertalen in productieorders.

Materials handling zorgt voor het interne transport van goederen. Dit valt buiten het bestek

van deze opleiding voor inkopers.

Een goed voorraadbeheer van grondstoffen en halffabrikaten is van groot belang. De

kosten en risico’s van het aanhouden van voorraden zijn vaak aanzienlijk. Later zullen we

zien dat het aanhouden van voorraden soms onvermijdelijk is voor het waarborgen van een

ongestoord productieverloop. De rol en het belang van de inkoper neemt toe doordat er

steeds meer wordt uitbesteed: een steeds belangrijker deel van de productie wordt door

toeleveranciers verzorgd.

Fysieke distributie management

De fysieke distributie houdt zich bezig met de goederenstroom vanaf de ‘productie’ van de

eigen organisatie naar de externe klant. Hiervoor is vaak een distributieketen opgezet. De

beheersing van de goederenstroom in een dergelijke keten vraagt om een goed voorraadbeheer, transportbeheer en magazijnbeheer. Bezien vanuit de leveranciersorganisatie

beslaat fysieke distributie de levering van het ingekochte product aan de inkopende

organisatie. Voor een inkoper is inzicht hierin van groot belang. De uiteindelijke

performance van een leverancier in termen van levertijd, leverbetrouwbaarheid en kosten

worden immers in belangrijke mate bepaald door de mate van beheersing.

Voorraadbeheer van eindproducten wijkt af van het voorraadbeheer van grondstoffen en

halffabrikaten. Het product kent nu een hogere toegevoegde waarde en de investering in

voorraden is hoger. Voorraden eindproducten liggen vaak op verscheidene locaties, om zo

dicht mogelijk bij de afnemer te zijn. Zorgvuldig afwegen waar en hoeveel er op voorraad

moet liggen, is een complex en belangrijk vraagstuk. Ook hierbij ben je als inkoper

betrokken.

Het transportbeheer draagt zorg voor het juiste externe transport van goederen van de ene

naar de andere locatie. Er moet een goede afweging plaatsvinden tussen de verschillende

transportmiddelen en transportroutes die ter beschikking staan. Hierbij moeten we rekening

houden met onder andere kosten, kwaliteit en servicegraad. De keuze van de juiste

leveranciers is hierbij van evident belang.

© NEVI

pag.: 3 van 4

code: LEV-KETM-kre-001-bl versie 1.1

Magazijnbeheer betreft het inrichten van een magazijn en de manier waarop goederen in

een magazijn kunnen worden opgeslagen. Er moeten procedures worden vastgesteld om

goederen te controleren, in opslag te nemen, uit opslag te halen, te verpakken en aan te

bieden aan expeditie voor verder transport naar de klant. Ook dit valt verder buiten het

bestek van deze opleiding voor inkopers.

Integrale goederenstroombesturing

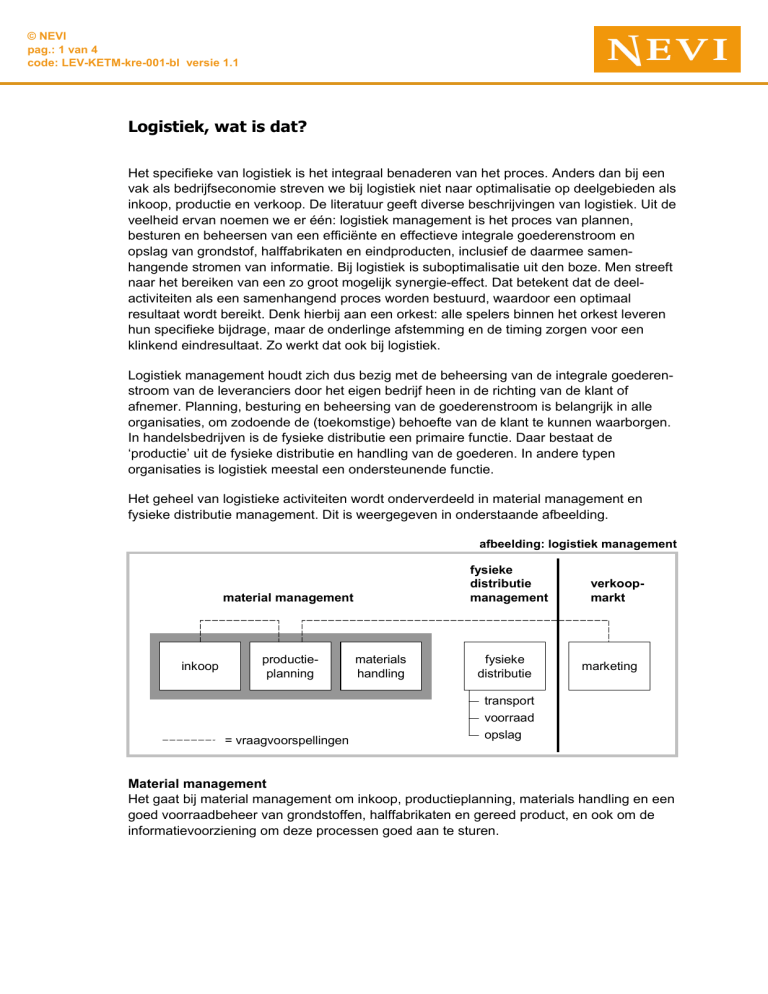

Snelheid en beweeglijkheid vereisen een zeer nauwe samenhang tussen de diverse

functies rondom de goederenstroom. Onderstaande afbeelding geeft dit schematisch weer.

afbeelding: de logistieke keten (bron: van Weele)

leverancier

ontwerp

en inkoop

productie

verkoop

afnemer

integrale goederenstroombesturing

Integrale goederenstroombesturing begint eigenlijk al bij de klant (de inkoper van de

inkopende organisatie dus!). Indien de verkooporganisatie een te korte leveringstijd toezegt

om een order binnen te halen, leidt dit tot verschuivingen in de interne planning. Ook

moeten leveringsafspraken met de leveranciers worden herzien. Het volgende schema kan

een en ander verduidelijken. Hierbij is onderscheid gemaakt tussen integrale

goederenstroombesturing en grensverleggende goederenstroombesturing.

afbeelding: integrale en grensverleggende goederenstroombesturing (bron: van Weele)

leverancier

ontwerp

en inkoop

productie

verkoop

afnemer

grensverleggende goederenstroombesturing

Deze uitbreiding is interessant aangezien nu ook de relatie tussen leverancier en afnemer

in het logistieke traject wordt betrokken. Het is gebleken dat leveranciers in de verbetering

van de goederenstroombeheersing belangrijke bijdragen kunnen leveren. Dat geldt ook

voor het betrekken van de afnemers. Als die bereid zijn van bepaalde eisen af te zien,

bijvoorbeeld wat verpakkingen en minimale leveringshoeveelheden betreft, dan kan dit

fikse besparingen opleveren of vereenvoudiging van de goederenstroombesturing tot

gevolg hebben. Dit betekent dat er nu twee inkopers bij de logistiek betrokken zijn, de

inkoper van de afnemer en de inkoper van de leverende organisatie. Er is sprake van een

integrale aanpak. Inzicht in de logistieke en kwaliteitsaspecten van de eigen organisatie en

van de toeleverende organisatie is dus van groot belang in het integrale denken.

© NEVI

pag.: 4 van 4

code: LEV-KETM-kre-001-bl versie 1.1

In de loop der jaren zijn de eisen verscherpt die aan de bedrijfsvoering worden gesteld.

In de jaren zeventig van de vorige eeuw lag het accent op prijs- en kwaliteitsaspecten.

Het decennium daarna werden daar flexibiliteitaspecten aan toegevoegd. De uiteindelijke

afnemer (of consument) is steeds kritischer, nieuwe producten volgen elkaar in steeds

toenemende mate op en het afnamegedrag is hierdoor moeilijker voorspelbaar. In de

toekomst zullen we nog meer moeten meedenken in termen van de toekomstige behoeften

van de afnemer. Dit betekent dat er gericht aandacht moet worden gegeven aan

samenwerking met de afnemer op producttechnologisch en producttechnisch gebied. Het is

de inkoper die namens de afnemer die aandacht invulling zal moeten geven. Dit blijkt ook

uit onderstaand praktijkvoorbeeld.

praktijkvoorbeeld

Zara Fashion

De Spaanse fashion retailer Zara maakt modekleding voor een internationale markt en is

de afgelopen 25 jaar zeer sterk gegroeid. De snelle groei en de sterke marktpositie heeft

Zara te danken aan haar strategie. Die is mede gebaseerd op het sneller dan de

concurrenten reageren op markteisen en het werken zonder voorraden.

Zara heeft een van de snelste quick-response systemen uit de fashion industrie. Als een

design wordt geaccepteerd, dan wordt direct de grootte van de productierun en de

lanceerdatum van het design voor heel Europa bepaald. Vervolgens worden de stoffen

geproduceerd. De meerderheid (60%) in Spanje vanwege de korte time-to-market.

De productiesystemen van Zara zijn vergelijkbaar met die van Benetton in Noord-Italië,

maar verder verbeterd aan de hand van de productie-ideeën van Toyota. Vrijwel alle

productieactiviteiten zijn uitbesteed aan ca. 300 subcontractors, die een nauwe relatie

met Zara hebben. Deze subcontractors worden volop ondersteund door Zara op

technologisch, financieel en logistiek gebied. Zara betaalt alleen voor gereed product. Zo

wordt de voorraad op een minimum gehouden. Zara produceert liever iets minder dan

gewenst. De out-of-stocks worden als minder erg ingeschat dan overtollige voorraden.

Alle producten worden via het EDC (European distribution Centre) in La Coruna

verscheept naar de meer dan 200 Europese winkels. De winkels worden tweemaal per

week beleverd, terwijl de totale productiecyclus slechts twee weken bedraagt. Dit

betekent grote winst ten opzichte van de gemiddelde lead-times in de sector (enkele

maanden) en is een belangrijke verklaring voor de groei van Zara fashion

Gebaseerd op Christopher, 1999.